Abstract

Articolul prezintă un model matematic formulat care permite determinarea forței de compresie necesare în procesul de extrudare a gheții uscate care utilizează matrițe multicanal. Acesta este parametrul principal în procesul de extrudare a gheții uscate pe bază de piston. Modelul indicat a fost dezvoltat în scopul îmbunătățirii eficienței energetice a acestui proces de extrudare. Permite determinarea valorii forței de compresie prin contabilizarea a 12 variabile legate de parametrii geometrici ai matriței și de caracteristicile fizice ale gheții uscate. În plus, lucrarea oferă, de asemenea, descrieri ale metodologiilor de studiu empiric, împreună cu rezultatele. Acestea au fost efectuate pentru a determina diferența dintre rezultatele modelării matematice și rezultatele măsurării efective. Partea finală a articolului prezintă rezultatele analizei sensibilității modelului matematic la schimbarea caracteristicilor fizice ale gheții uscate. Instrumentul formulat poate fi utilizat pentru a adapta parametrii geometrici ai matriței pentru a obține valoarea forței de compresie dorită și granularea cu gheață uscată cu consum redus de energie.

1. Introducere

În prezent, observăm un interes comun al comunității internaționale pentru atenuarea schimbărilor climatice [1,2]. Schimbările climatice sunt rezultatul, printre alți factori, al creșterii emisiilor de gaze cu efect de seră, inclusiv CO2 [3,4]. La nivel global, sectoarele industriale implicate în producția de compuși de amoniac și generarea de energie electrică reprezintă una dintre sursele majore de emisii de CO2 [5,6]. Sursele indicate de emisii de gaze cu efect de seră sunt interpretate ca surse extrem de concentrate, unde utilizarea instalațiilor pentru captarea CO2 este justificată atât din motive sociale, cât și din motive economice [5,7]. Foarte des, gazul recuperat devine un produs secundar al procesului și este supus unei prelucrări ulterioare de către entitatea sursă [8]. Cu toate acestea, cantitatea de material recuperat depășește de obicei capacitatea la fața locului pentru utilizarea acestuia și, prin urmare, este predată destinatarilor interesați pentru utilizare, de exemplu, în procesul de îmbogățire a uleiului recuperat sau în instalațiile de sistem de uree [5,9].

Pe piață, s-a observat că există destinatari interesați de dioxidul de carbon lichid pentru utilizarea acestuia în cristalizare [10,11]. Materialul în această stare se caracterizează printr-o temperatură de -78,5 ° C și sublimare în condiții normale [12,13]. Datorită caracteristicilor specifice indicate, este adesea menționată prin denumirea sa obișnuită „gheață uscată” [14,15,16]. Este utilizat în transportul de materiale [17,18], curățarea suprafețelor [19,20,21,22,23,24] și dezinfectarea [16,25], printre alte utilizări. Cu toate acestea, în procesul de cristalizare a CO2 lichid, se obține un material fragmentat [26], care are ca rezultat un timp de sublimare scurt și o eficiență scăzută a utilizării acestuia, de exemplu, în procesele de refrigerare [27]. Prin urmare, pentru a prelungi timpul de sublimare a materialului, precum și pentru a îmbunătăți eficiența utilizării acestuia, acesta este compactat și livrat, de exemplu, sub formă de pelete [28].

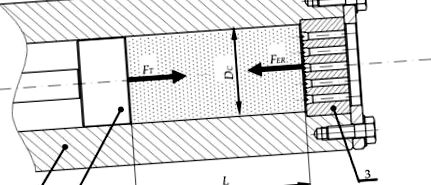

Gheața uscată peletizată este obținută prin extrudare de mașini care folosesc sistemul de lucru pe bază de piston, așa cum se arată în Figura 1. Ca urmare a expansiunii CO2 lichid într-o cameră de lucru cilindrică închisă (1), materialul cristalizează. Ulterior, mișcarea pistonului de compactare (2) comprimă gheața uscată fragmentată. Procesul continuă până când forța aplicată de pistonul FT este echilibrată de forța de rezistență FER necesară pentru a fi depășită pentru ca materialul să fie presat prin canalele de matriță. Valoarea forței de rezistență FER afectează densitatea produsului, unde, pentru a îmbunătăți eficiența utilizării dioxidului de carbon comprimat, se justifică obținerea celei mai mari valori posibile a parametrului material indicat [27]. Literatura de specialitate disponibilă oferă modele algebrice formulate care descriu relația dintre forța de compactare limită și parametrii geometrici ai canalului convergent de matriță [29,30].

Ansamblu sistem de extrudare utilizând tehnica manivelă-piston: 1 - cameră de lucru, 2 - piston compactor, 3 - matriță multicanal, L - înălțime de depunere aglomerată, DC - diametrul camerei de lucru, FER - forța de rezistență la extrudare a matriței, FT - forță aplicată de pistonul [10].

Modelele disponibile în literatura de specialitate nu se referă la extrudarea materialului fragmentat cu utilizarea matrițelor multicanal, care sunt utilizate cu succes pentru extrudarea dioxidului de carbon. Pentru a completa lacunele din literatura de specialitate, s-a lucrat la formularea unui model algebric care face posibilă stabilirea relațiilor dintre parametrii geometrici ai matriței multicanal și valoarea forței de rezistență.

2. Analiza teoretică a procesului de extrudare folosind matrițe

Analiza a fost efectuată pe baza modelului disponibil în literatura de specialitate [29]. Se presupune că forța de compactare necesară pentru efectuarea procesului de extrudare în canalul simetric circular unic convergent rezultă din echilibrul disipării energiei la secțiunea de formare PD, care este necesară pentru a depăși rezistența la frecare Pµ, precum și valoarea vitezei liniare a materialul de la începutul conductei. Această relație este exprimată cu următoarea formulă:

Pe baza ipotezei lui Huber [29], puterea randamentului substitutiv a fost determinată ca 3 τa. Prin urmare, valoarea puterii disipate PD, în funcție de parametrii geometrici și cinematici ai procesului într-un canal axial-simetric, poate fi descrisă cu următoarea ecuație:

Pe baza valorii de deplasare a produsului, a fost stabilită o formulă algebrică pentru a descrie varianța disipării energiei datorată fricțiunii într-un canal de formare simetric convergent PμS:

unde SS este suprafața laterală a secțiunii convergente. Valoarea sa poate fi descrisă cu următoarea formulă:

După integrarea și transformarea ecuațiilor de mai sus (consultați ecuațiile (3) și (4)) ajungem la următoarea ecuație:

Ulterior, puterea de frecare în secțiunea cilindrică a canalului de formare a fost determinată în mod similar, utilizând următoarea ecuație:

unde SC este suprafața laterală a secțiunii cilindrice, care poate fi descrisă cu următoarea ecuație:

După integrarea și transformarea ecuațiilor (6) și (7), ajungem la următoarea ecuație:

După efectuarea transformărilor la model (ecuația (1)), ajungem la relația care leagă valoarea forței indicate de parametrii geometrici ai matriței cu un singur canal, precum și caracteristicile fizice ale materialului compactat (cum ar fi tensiunea de forfecare a peleta τa și coeficientul de frecare static μT). Relația este exprimată cu următoarea formulă:

Analiza teoretică a procesului de extrudare utilizând matrițe cu n canale de formare circulare simetrice, așa cum se arată în Figura 2, necesită dezvoltarea modelului furnizat în literatura de specialitate pentru a include următorii constituenți ai balanței: energia necesară separării materialului extrudat PT [ 27,31], energia disipată în timpul deformării materialului extrudat PDPP pe suprafața perpendiculară pe axa z SPP [10] și energia disipată ca urmare a fricțiunii materialului pe măsură ce materialul extrudat se deplasează în interiorul camerei de lucru PµC. Relația dezvoltată poate fi exprimată ca:

EM matriță: α - unghiul de convergență al secțiunii conice, a - lungimea secțiunii conice, b - lungimea secțiunii cilindrice, Din - diametrul de intrare al secțiunii conice, Dout - diametrul de ieșire al secțiunii cilindrice, e - lungimea laturii a hexagonului pe care sunt distribuite canalele, SPP - suprafețe perpendiculare pe direcția vectorului de deplasare a pistonului, DC - un diametru al camerei de compactare.

În mod similar cu modelul anterior, după transformarea formulei, ajungem la relația care leagă valoarea FER de parametrii geometrici ai canalului (unde în plus au fost luate în considerare următoarele variabile: numărul de canale n, lungimea și diametrul camerei de lucru DC, lungimea laterală a hexagonului pe care au fost distribuite orificiile e și numărul de canale dispuse pe un hexagon nG), precum și materialul și procesul, adică lungimea materialului extrudat înainte de a fi introdus în matriță canale lT. Relația rezultată este exprimată ca

3. Verificarea empirică a modelului dezvoltat

Modelul formulat a fost verificat prin realizarea programului de date empirice. Studiul s-a bazat pe metodologia oferită în literatura de specialitate [32].

Experimentele efectuate în scopul studiului au folosit patru matrițe cu parametrii prevăzuți în Tabelul 1 .

tabelul 1

Parametrii geometrici ai matrițelor.

| MCD-0 | 61 | 3 | 4.06 | 10 | 15 | 3 | 36 | 15 | 24 |

| MCD-1 | 37 | 3 | 5.12 | 12 | 6 | 15 | 18 | ||

| MCD-2 | 37 | 4.5 | 5.56 | 15 | 3 | 15 | 18 | ||

| MCD-3 | 37 | 4.5 | 5.56 | 22 | 3 | 15 | 18 |

Analog cu metodologia prevăzută în literatura de specialitate, studiul a folosit mașina de testat MTS Insight (MTS System Corporation, Eden Prairie, MN, SUA) echipată cu un senzor tensometric de 50 kN. În timpul examinării, valoarea forței furnizate la pistonul de comprimare FP și deplasarea fasciculului transversal x a fost măsurată și înregistrată cu o frecvență constantă de 10 Hz. Studiul a fost realizat la o viteză constantă egală cu 9 mm/s. Măsurătorile au fost repetate de 10 ori pentru fiecare din cele patru matrițe descrise mai sus.

Studiul a folosit stația de testare care a fost proiectată și construită așa cum se arată în Figura 3 .

Unitate de măsurare: (A) Mânerele mașinii MTS cu cap de măsurare și sistem de aliniere; (b) secțiunea transversală a capului de măsurare: 1 - camera de compactare, 2 - baza capului, 3 - piston, 4 - matriță de formare multicanal, 5 - dispozitiv de aliniere, 6 - fălci ale mașinii de testat [27].

În timpul testării, camera de compactare (1) a fost umplută cu gheață uscată fragmentată. Unitatea asamblată a fost plasată între mânerele mașinii de testat (7). După tararea valorii semnalului de măsurare, mișcarea pistonului (3) a fost forțată, ceea ce a fost însoțit de o comparație a gheții uscate fragmentate până când valorile forței disponibile la pistonul FP și forța de rezistență FER au fost egale. Apoi, materialul extrudat a fost mutat mai departe prin canalele de matriță de formare (4).

Rezultatele examinării au fost utilizate pentru a determina valoarea forței maxime disponibile la pistonul FT și valoarea corespunzătoare a deplasării pistonului de compactare pentru fiecare dintre cele patru matrițe testate.

Punctul în care forța aplicată la pistonul FT este la valoarea sa maximă este legată de depășirea rezistențelor asociate cu formarea materialului compactat în matriță. Această metodă de determinare a valorii maxime a forței la pistonul FT echivalează cu determinarea valorii empirice a forței de rezistență FER în același punct al matriței examinate. Informațiile despre poziția acestui punct au fost folosite în plus pentru a determina valoarea lungimii muchiei de tăiere de-a lungul axei camerei de compactare lT, care a fost utilizată în continuare în această lucrare pentru calcularea valorii forței de rezistență FER cu utilizarea model analitic.

Ca estimator al valorii forței axiale limită căutate, s-a presupus valoarea medie FER avr. Pentru fiecare valoare, a fost determinată măsurarea inexactității, care a fost egală cu abaterea standard a rezultatelor. Valorile estimatorului FER avr și lT sunt furnizate în Tabelul 2 .

masa 2

Valorile estimate ale forței axiale limită.

| FER avr (kN) | 23,1 ± 2,3 | 16,6 ± 2,4 | 18,45 ± 0,69 | 19,67 ± 0,82 |

| lT (mm) | 21.0 | 17 | 20.5 | 21 |

Pe baza proprietăților geometrice furnizate în Tabelul 1 de mai sus, forța de rezistență la extrudare FER A a fost calculată pentru matrițele examinate. Rezultatele analizei sunt prezentate în Tabelul 3. La determinarea valorii erorii relative a modelului δ, abaterea standard σ a fost inclusă în considerație în raport cu valoarea FER avr. Relația finală a fost exprimată cu următoarea ecuație:

- Model matematic al diabetului și metabolismului lipidic legat de dietă, sensibilitate la leptină, insulină

- Cum poate influența o dietă ketogenică Compoziția corpului Blog KetoDiet

- Comori matematice din Japonia în perioada Edo

- Legendarul cantautor Mac Davis a murit la 78 News 4 Buffalo

- Cum influențează rasa și etnia obezitatea infantilă?