Termeni asociați:

- Uscare prin pulverizare

- Microorganisme

- Aerosoli

- Stropi

- Atomizare

- Dezinfectare

- Uscare la rece

- Condensatoare

- Duze

Descărcați în format PDF

Despre această pagină

Echipamente de prelucrare pentru subproduse de coji de citrice

1.2 Uscător cu curea atmosferică pentru furaje de coji de citrice

Echipamentele de uscare implică o gamă largă de produse. Conform presiunii pentru clasificare, acestea includ un uscător atmosferic și un uscător cu vid. Conform modului de funcționare pentru clasificare, acestea includ un uscător continuu și un uscător intermitent. Un uscător cu dublă curea atmosferică este unul dintre aceste uscătoare.

Un uscător cu bandă atmosferică efectuează transferul termic într-o manieră prin convecție. Centura care transportă coaja de citrice este mutată în camera de uscare pentru a finaliza uscarea coaja de citrice prin contactul cu aerul fierbinte. Uscătorul cu bandă atmosferică este compus dintr-o cameră de uscare, transportor, ventilatoare, încălzitoare, lifturi și o mașină de descărcare. Centura implică de obicei un transportor de pânză, o centură de oțel și o centură de plasă de oțel.

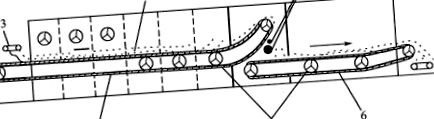

FIG. 9.3 prezintă un tip de uscător cu curea atmosferică. Întregul uscător este împărțit în două zone de uscare și o zonă de răcire. Prima zonă de uscare este împărțită în zone de temperatură față și spate. După ce coaja de citrice este uscată în prima și a doua zonă de uscare, este transferată în partea din față a celei de-a doua benzi din partea finală a primei benzi. În timpul procesului de transfer, materialele sunt răsturnate și apoi trecute prin zona de răcire până la descărcarea finală.

Figura 9.3. Schema unui uscător cu dublă curea.

(1) Rola de descărcare a materialului și rolă de zdrobire a materialelor; (2) pat material; (3) distribuitor; (4) prima centură; (5) ventilator; (6) a doua centură.

Avantajele unui astfel de uscător sunt după cum urmează: (1) materialele cu coajă de citrice sunt transferate între curele și răsturnate pentru a crește zona de evaporare și pentru a îmbunătăți permeabilitatea și uniformitatea de uscare; și (2) viteza diferitelor transportoare poate fi controlată independent, la fel ca viteza fluxului de aer cald, temperatura și umiditatea în mai multe zone de uscare, ceea ce este util în optimizarea procesului de uscare a materialului.

Nano-hidrogeluri de alginat pentru încapsularea ingredientelor alimentare

Ilja Gasan Osojnik ČrnivecNataša Poklar Ulrih, în Nanostructuri de biopolimeri pentru scopuri de încapsulare a alimentelor, 2019

4.4 Uscare prin pulverizare nano

Echipamentul convențional de uscare prin pulverizare permite prepararea particulelor în intervalul de 5 mm - 10 μm, unde tehnicile de atomizare aplicate asigură diametre de picături relativ mari și o dispersie de dimensiuni mari. Un atomizor cu plasă vibrantă cu acționare piezoelectrică dezvoltat relativ recent (Arpagaus, 2012) permite prepararea nanoparticulelor în domeniul × 100 nm în laborator. Aici, picăturile sunt dispersate prin sonicare prin plasă la intervale de dimensiuni sub diametrul ferestrei de plasă micronică și uscate în condiții ușoare într-un flux laminar cocurrent cu viteză medie (Arpagaus, Collenberg, Rütti, Assadpour și Jafari, 2018). Consecutiv, particulele uscate sunt recoltate în colectorul de particule electrostatice, unde se obține o detenție ridicată a produsului, ajungând la randamente peste 90% (Blasi, Schoubben, Giovagnoli, Rossi și Ricci, 2010).

Nanoparticulele de alginat solubil uscate prin pulverizare pot fi preparate (Fig. 5 și Tabelul 6), pentru a obține formulări stabile de pulbere pentru a spori proprietățile emulsionante și de gelificare in situ ale alginatului, pentru a prelungi stabilitatea, pentru a îmbunătăți dispersabilitatea și pentru a simplifica manipularea și dozarea diferiților compuși bioactivi. (Blasi și colab., 2010; De Cicco, Porta, Sansone, Aquino și Del Gaudio, 2014; Oliveira și colab., 2013).

FIG. 5. Distribuția morfologiei și mărimii particulelor cu insecte micrografice SEM din pulberi de alginat de sodiu (C01: calginat = 0,1% în greutate; C05: calginat = 0,5% în greutate; M4: plasă de 4,0 μm, plasă M55: 5,5 μm, plasă M7: plasă de 7,0 μm), ca preparat la Facultatea de Biotehnică, Universitatea din Ljubljana (date nepublicate) prin intermediul uscătorului Büchi Nano Spray B90 (Ti = 80 ° C, Până la ≈ 40 ° C, qair = 133 L/min, Pereche = 45 mbar, qfeed = 0,25 mL/min). Pentru toate materialele s-au obținut randamente între 70 și 80%. Măsurătorile au fost efectuate cu microscopul electronic cu scanare FEI Quanta 250 (tensiune de accelerație de 10–15 kV, dimensiunea punctelor de 1,5–2,0,

10 mm distanță de lucru) și pachetul software FIJI (Schindelin și colab., 2012) pentru analiza imaginii biologice.

Tabelul 6. Condiții de funcționare (dm - dimensiunea diafragmei ochiurilor de plasă, Ti - temperatura de intrare, qgas - fluxul de gaz de uscare) și proprietățile materialului rezultat (dp - diametrul particulelor, potențial Vζ - zeta) pentru aplicații recente în uscare cu pulverizare nano a alginatelor (concentrația de calg - alginat în soluție)

| Alginatul (4 cp) | 0,1 | 4.0, 5.5, 7.0 | 80 | 133 | 370, 390, 1210 | Date nepublicate | |

| Alginat (20 cp) | 390, 480, 780 | ||||||

| Pe alginat (50 cp) | 0,13 | 4.0, 7.0 | 110 | 100 | 760 - 5500 | Blasi și colab. (2010) | |

| Pe alginat (54 kDa) | 0,1 | 4.0, 7.0 | 120 | 130 | > 1000 E | Oliveira, Guimarães, Cerize, Tunussi și Poço (2013) | |

| Alginat (54 kDa)/gumă de caju (110 kDa) (1: 3-3: 1) | 0,2, 0,5, 1,0 | - | 170 | 580 | 223–399 W | - 36 până la - 30 | de Oliveira și colab. (2013) |

| Alginat | 0,4 | 5.5 | 100 | 120 | 300 | - 86 | Wang și colab. (2016) |

| Alginat | 250–280 | - 85 până la - 80 |

Măsurători E, DLS ale particulelor de alginat umflate în etanol, W, măsurători DLS ale particulelor parțial solubilizate în apă deionizată.

Utilizarea nano spray de uscare pentru aplicații alimentare are un potențial mare datorită ușurinței de manipulare și de pregătire a materialului; cu toate acestea, doar câteva dintre aceste studii au fost raportate în prezent în literatura de specialitate (Tabelul 6). În funcție de dimensiunea necesară a particulelor, concentrațiile raportate de alginat pentru nano spray uscare variază de la 0,1 la 1% (greutate/greutate) și provoacă înfundarea ochiurilor peste 0,5 sau 1% (greutate/greutate), în funcție de deschiderea ochiurilor de plasă, vâscozitatea alginatului și moleculară greutate.

Astfel de purtători permit eliberarea imediată după ingestie (de exemplu, pentru utilizare pe masă) sau adăugarea în apă (de exemplu, pentru utilizare în procesarea alimentelor care nu sunt legate de băuturi). În plus, nanoparticulele de alginat au aspecte promițătoare pentru diferite aplicații de administrare a mucoasei de nutraceutice și ingrediente farmaceutice, permițând eliberarea rapidă atât în condiții gastrice, cât și în condiții enterice, ajungând la eliberare completă în câteva minute pentru componentele hidrofile (Oliveira și colab., 2013).

Combinarea cu alți biopolimeri are ca rezultat pulberi nano spray uscate pentru eliberare prelungită controlată pentru compuși hidrofobi, cum ar fi pentru uleiurile esențiale încapsulate în gumă alginat/caju în care componenta a fost eliberată treptat în decurs de una sau două zile (Oliveira și colab., 2013). De asemenea, a fost raportată stabilitatea pe termen lung, de exemplu, De Cicco și colab. (2014) au raportat conservarea la 6 luni a compușilor solubili în apă din particulele de alginat/pectină. Mai mult, acoperirea cu alginat a nanoparticulelor de lipide solide nano spray uscate, precum și a purtătorilor de lipide nanostructurate, a dus la o repulsie puternică între particule, oferind astfel o stabilitate coloidală excelentă (Wang și colab., 2016).

Procedurile recente de uscare prin pulverizare permit formularea gelurilor de alginat încrucișate în timpul gelificării interne prin uscare prin pulverizare, iar particulele obținute asigură o eliberare mai treptată în apă necesară pentru eliberarea intestinului țintit în comparație cu particulele solubile de alginat de Na. Reticularea se realizează la atomizare prin eliberarea temporară sau controlată de temperatură a ionilor multivalenți gelifianți. Tehnica implică suspendarea CaCO3 insolubil în soluția de alimentare cu alginat de Na în combinație cu adăugarea fie a unui acid slab (Popeski-Dimovski, 2015) permițând gelificarea lentă în timpul uscării prin pulverizare, fie a unui acid neutralizat cu o bază volatilă (Jeoh-Zicari, Scher, Santa-Maria și Strobel, 2011) permițând gelificarea declanșată de scăderea pH-ului datorită volatilizării de bază la temperaturile de funcționare ale uscătorului cu pulverizare.

Deshidratare

Uscare solară și solară

Uscarea la soare (fără echipament de uscare) este cea mai practicată operațiune de prelucrare agricolă din lume, iar peste 250.000.000 de tone de fructe și cereale sunt uscate anual cu energie solară. În unele țări, alimentele sunt pur și simplu așezate pe câmpuri sau pe acoperișuri sau pe alte suprafețe plane și rotite în mod regulat până când sunt uscate. Metodele mai sofisticate (uscarea solară) folosesc echipamente pentru colectarea energiei solare și încălzirea aerului, care la rândul său este utilizat pentru uscare. Există un număr mare de modele diferite de uscătoare solare, descrise în detaliu de Brenndorfer și colab. (1985) și Imrie (1997). Acestea includ:

uscătoare cu circulație naturală directă (un colector combinat și o cameră de uscare);

uscătoare directe cu colector separat; sau

uscătoare indirecte cu convecție forțată (colector separat și cameră de uscare).

Dezinfectare, sterilizare și validare

2) Rata de congelare

În general, capacitatea echipamentelor de liofilizare este stabilită în condiții standard. Cu toate acestea, capacitatea va fi afectată de încărcarea produselor, de climă și așa mai departe. Modificarea capacității va afecta rata de îngheț. Prin urmare, rata de congelare a produselor în etapa de congelare ar trebui validată.

În general, se dorește să se formeze cristale mari de gheață pentru a menține canalul de sublimare fără obstacole pentru a crește rata de sublimare. Dar cristalele de gheață prea mari vor afecta uniforma gheții, care scade rata de sublimare. Pentru unele medicamente polimerice cu structură de rețea neregulată, înghețarea rapidă își va fixa structura rapid, iar subsanțierea organică se va transforma rapid. Prin urmare, rata de congelare opetimală pentru preparatul liofilizat depinde de caracteristicile sale. Rata de îngheț pentru diferite preparate trebuie validată pentru a o conforma cu cerința procesului tehnic.

Securitatea alimentară: pierderi postrecoltare

Cauze secundare

Cauzele secundare duc la apariția unor condiții care permit o cauză principală a pierderii. Acestea sunt de obicei rezultatul unei contribuții umane inadecvate. Exemplele includ

echipament de uscare inadecvat sau sezon de uscare slab;

facilități de depozitare inadecvate pentru a proteja alimentele de insecte, rozătoare, păsări, ploaie și umiditate ridicată;

transport inadecvat pentru a aduce alimentele pe piață înainte ca acestea să se strice;

depozitare frigorifică sau congelată inadecvată (pentru perisabile);

sistem de marketing care nu reușește să conecteze potențialii cumpărători cu producătorii; și

legislație: Prezența sau absența standardelor legale poate afecta eventuala reținere sau respingere a unui aliment de uz uman.

Există momente în care este posibil să se utilizeze o cauză primară pentru a compensa o cauză secundară și invers. De exemplu, problema unui sistem de transport slab poate fi parțial depășită prin uscarea cerealelor, astfel încât să nu devină mucegăit atât de repede, sau prin cultivarea unei varietăți de tuberculi care are proprietăți de păstrare mai lungi. Dimpotrivă, cerealele insuficient uscate pot fi grăbite pe piață și vândute înainte să se muleze dacă sunt disponibile servicii de transport și marketing bune.

Măsurarea on-line a calității produsului în procesarea lactatelor

G. Ellen, A.J. Tudos, în Prelucrarea produselor lactate, 2003

13.5 Monitorizarea murdăriei și curățarea în loc

Formarea depozitelor de murdărie în echipamentele de prelucrare are un impact economic semnificativ în industria produselor lactate. Monitorizarea murdăriei poate oferi informații utile despre momentul în care este necesară curățarea și poate asigura funcționarea eficientă a pasteurizatorilor, sterilizatorilor și echipamentelor de uscare. Când nivelul de toleranță este atins, producția trebuie oprită și echipamentul este curățat la locul său (CIP). Monitorizarea (bio) murdăririi și a CIP oferă exemple de aplicare concertată a senzorilor și dispozitivelor fizice pentru detectarea creșterii microbiene și pentru măsurarea concentrației.

O tehnică stabilită pentru monitorizarea murdăriei în liniile de procesare a produselor lactate se bazează pe măsurători de transfer de căldură (Otten și Van Boxtel 1989, Truong și Anema 2002). Un exemplu timpuriu de monitorizare a acumulării unui strat de murdărire a fost furnizat de Otten și Van Boxtel (1989) prin măsurarea on-line a nivelului de depozit pe baza perturbării caracteristicilor hidrodinamice și a perturbării transferului de căldură. Acumularea de depozite pe peretele interior al unei țevi creează o rezistență termică suplimentară și reduce transportul de căldură prin perete. Senzorii de flux de căldură constau dintr-o serie de termocupluri în care elementele sunt separate de un strat subțire de material cu rezistență termică. Sub un gradient de temperatură, joncțiunile termocuplului sunt la temperaturi diferite și, prin urmare, generează o diferență de tensiune, proporțională cu fluxul de căldură. Acești senzori oferă informații mai precise decât măsurătorile simple de temperatură, îmbunătățind precizia sistemelor de control pe bază de temperatură.

Truong și Anema (2002) au măsurat murdărirea folosind un senzor de flux de căldură atașat la suprafața exterioară a unei conducte a unui încălzitor de lapte cu injecție directă de abur (Fig. 13.6). Figura arată profilul de temperatură de la laptele în vrac (Tb) prin stratul de depunere și peretele conductei până la aerul ambiant (Ta). Cu cât stratul de depunere este mai gros pe perete, cu atât diferența de temperatură dintre senzor (Ts) și temperatura ambiantă (Ta) este mai mică, rezultând un flux de căldură scăzut.

FIG. 13.6. Vedere în secțiune a unei țevi murdare care prezintă fluxul de căldură și profilul de temperatură pe peretele țevii. Profil de temperatură: lapte în vrac (Tb), senzor (Ts) și aer ambiant (Ta).

Fluxul de căldură în raport cu grosimea medie a depozitului a fost măsurat într-o instalație pilot și într-o instalație comercială cu sistemul pe bază de flux de căldură prezentat în Fig. 13.7. Metoda este potrivită pentru cartografierea punctelor critice cele mai sensibile la murdărire în linia de producție. Senzorii amplasați în aceste puncte critice oferă informații online despre momentul în care este necesară curățarea.

FIG. 13.7. Relația dintre fluxul de căldură normalizat și grosimea medie a stratului de depozitare, ambele măsurate la sfârșitul cursei de încălzire a laptelui integral la 85 ° C (■ linia de sus), 95 ° C (▼ linia de mijloc) și 100 S C (• linia de jos).

Curățarea și dezinfectarea sunt esențiale pentru asigurarea și menținerea calității și siguranței în industria alimentară. În procesarea alimentelor lichide curățarea frecventă este o condiție prealabilă. Procesele lactate necesită chiar și curățare zilnică. Aceste proceduri se bazează adesea pe experiență. Se aleg marje mari în ceea ce privește intensitatea și lungimea etapelor de curățare pentru a asigura siguranța alimentelor. Odată cu reducerea loturilor de producție și creșterea diversității produselor, flexibilitatea proceselor CIP câștigă relevanță. Strategiile bazate pe monitorizarea on-line și on-line a etapelor de curățare pot economisi energie și timp și pot reduce consumul de apă și materii prime. Protocoalele de curățare și dezinfectare includ pomparea unei soluții alcaline prin sistem pentru a îndepărta materialul organic (în principal proteinele) și o etapă de curățare acidă pentru a elimina depozitele anorganice, în principal fosfatul de calciu. Fiecare etapă este precedată de clătire apoasă, iar procedura se încheie cu o clătire completă cu apă pentru a asigura îndepărtarea completă a agenților de curățare.

NIZO Food Research a dezvoltat un sistem de monitorizare, numit OPTI-CIP, bazat pe măsurători în linie și în linie a îndepărtării depozitelor și a agenților de curățare (van Asselt și colab. 2002). Cu OPTI-CIP, procesele pot fi analizate și optimizate continuu. Figura 13.8 demonstrează modul în care optimizarea CIP poate fi realizată prin monitorizarea materialului organic și anorganic din efluent. Într-o instalație a fost urmat un proces de curățare în doi pași utilizând un senzor de turbiditate (tip AF 56-N, OPTEK, Essen, Germania) și monitorizarea calciului. Eficiența curățării a fost îmbunătățită prin reducerea timpului de curățare cu 50%.

FIG. 13.8. Optimizarea CIP pe baza măsurătorilor în linie și în linie. Turbiditatea corespunde cantității de material organic și anorganic nedizolvat îndepărtat prin curățarea alcalină. Măsurători ale ionilor de calciu: îndepărtarea depunerii anorganice în timpul curățării acide.

- Cheltuielile cu energia - o prezentare generală Subiecte ScienceDirect

- Food Odor - o prezentare generală Subiecte ScienceDirect

- Fast Foods - o prezentare generală Subiecte ScienceDirect

- Dischinezie - o prezentare generală Subiecte ScienceDirect

- Colostrul - o prezentare generală Subiecte ScienceDirect