Michael B. Mackaplow

Științe globale de formulare-solide, cercetare și dezvoltare farmaceutică globală, laboratoare Abbott, 200 Abbott Park Road, departament. R4P7, Bldg AP31-4, Abbott Park, Illinois 60064 SUA

Abstract

INTRODUCERE

O operație unitară obișnuită în fabricarea formelor de dozare orale solide farmaceutice este producerea unui amestec de pulbere/granule „activ”. Din punct de vedere chimic, amestecul activ constă dintr-un amestec de ingredient farmaceutic activ (API) și unul sau mai mulți excipienți. Excipienții sunt biologic inerți, dar pot servi drept diluanți medicamentoși, pot îmbunătăți fluxul de pulbere, pot controla eliberarea API in vivo etc. În funcție de forma de dozare finală, acest amestec poate fi comprimat în tablete, umplut în capsule sau, în cazul unei formulări „stropite”, neprelucrat în continuare. În toate cazurile, analiza amestecului activ intermediar afectează analiza formei de dozare finale.

O altă cauză potențială a reducerii potenței amestecului este uscarea în pat fluidizat (6), care este frecvent utilizată pentru a usca intermediarii farmaceutici umezi. Această operație de unitate implică suflarea aerului încălzit printr-un pat de pulbere umed. Adesea, dimensiunea particulelor API este mai mică decât cea a celorlalți excipienți. Este mai probabil ca particulele mai mici să fie antrenate în fluxul de aer ascendent mai mult timp (9), aderând la filtrele din partea superioară a uscătorului, cuprinzând astfel o fracțiune mai mare din materialul pierdut prin pungile de filtrare.

În situațiile în care procesul de fabricație a produselor medicamentoase duce în mod constant la o reducere a potenței, se poate adăuga o depășire a API pentru a compensa pierderile procesului. Cele mai recente îndrumări ale Administrației SUA pentru Alimente și Medicamente care abordează acest lucru, ICH Q8 Pharmaceutical Development (10), permit în continuare adăugarea unui excedent. Cu toate acestea, aceste îndrumări, precum și cea mai recentă versiune de actualizare (11), subliniază importanța înțelegerii „spațiului de proiectare” al procesului, definit ca gama de parametri ai procesului produsul de randament cu atribute critice acceptabile ale calității produsului, cum ar fi potența . Acest lucru sugerează importanța crescândă a înțelegerii relației dintre atributele măsurabile ale procesului și modificările potenței amestecului.

TEORIE

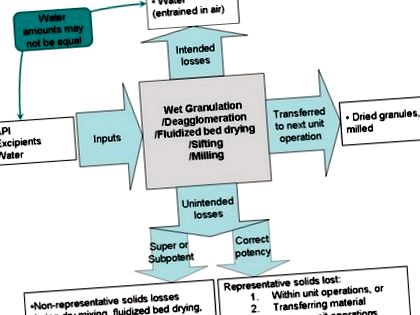

Considerăm producerea unei pulberi/granule „active” folosind următorul tren de proces: granulare umedă → dezaglomerare/descărcare (trecerea granulelor umede printr-un ecran grosier de moară pentru a sparge „bucăți” mari) → uscare în pat fluidizat → cernere/frezare → amestecare. Tabelul I arată bilanțul de masă pentru fiecare unitate de operație. Pierderile de masă sunt împărțite în pierderi preconizate (adică apă în timpul uscării în pat fluidizat), pierderi neintenționate având „potența corectă” (reprezentativă a solidelor totale din proces, de exemplu, granule umede care rămân în vasul de amestecare) și neintenționate pierderile care sunt „subpotente” sau „superpotente” (de exemplu, pulberi îmbogățite cu API antrenate în aerul de evacuare al uscătorului cu pat fluidizat). În scopul analizei echilibrului de masă pentru a determina modificările de potență a solidelor, împărțim acest set de etape de proces în două grupe: (1) Granulare umedă → Frezare și (2) Amestecare. Frezarea este aleasă deoarece înregistrările loturilor de fabricație sunt adesea scrise cu granulare umedă, dezaglomerare, uscare și cernere/frezare împreună într-o singură secțiune, greutatea materialului fiind măsurată numai după cernere/frezare. Este, de asemenea, o etapă fiabilă pentru a măsura potența solidelor, deoarece apa adăugată a fost îndepărtată, iar granulele măcinate sunt relativ omogene.

Tabelul I

Bilanț de masă pentru fiecare operație de unitate

| Procesul de intrare | Excipienți | Granule umede, aglomerate | Granule umede, dezaglomerate | Granule uscate, netivite | Excipienți extragranulari |

| API | |||||

| Apă | Granule uscate, măcinate | ||||

| Pierderi intenționate | NICI UNUL | NICI UNUL | Apă (antrenată în aer) | NICI UNUL | NICI UNUL |

| Pierderi neintenționate: Super sau subpotent | Pierderi nereprezentante de pulbere în timpul amestecului uscat | NICI UNUL | Solidele nereprezentative antrenate în aerul de ieșire al uscătorului | Pierderi nereprezentante de solide în timpul cernerii/frezării | Pierderi nereprezentante de solide în timpul procesării (adică - absorbția API cu sarcină redusă a medicamentului pe suprafața blenderului) |

| Pierderi neintenționate: potența corectă | Pierderea reprezentativă a pulberii în timpul amestecului uscat | Granulele umede s-au pierdut după procesare | Solidele reprezentative antrenate în aerul de ieșire al uscătorului | Pierderi reprezentative de solide în timpul cernerii/frezării | Amestecați post-procesarea pierdută |

| Granulele umede s-au pierdut după procesare | Granulele uscate s-au pierdut după procesare | Granulele măcinate s-au pierdut după procesare |

Echilibru de masă: granulare umedă prin frezare

Figura 1 prezintă bilanțul total de masă pentru granulare umedă, dezaglomerare, uscare și cernere/frezare. API-ul, excipienții și apa intră în proces și ies granulele uscate. Singura pierdere de proces intenționată este îndepărtarea apei de granulare în timpul uscării. Pierderile reprezentative ale procesului apar în timpul transferului între operațiile unitare, de exemplu, masa umedă care rămâne aderată la lama de amestecare a granulației sau la moara de dezaglomerare. Pierderile de solide superpotente pot apărea atunci când materialul este fluidizat, deoarece particulele API sunt adesea mai mici decât excipienții și, prin urmare, sunt mai susceptibile de a fi antrenate într-un flux de aer care iese. Acest lucru este cel mai probabil să apară în timpul uscării în pat fluidizat, datorită naturii funcționării unității. Pentru un amestec cu potență redusă, API-ul ar putea fi, de asemenea, eliminat din amestec prin adsorbanță pe suprafețele interne ale echipamentului. Cu toate acestea, nu vom lua în considerare ultimul caz pentru analiza noastră.

Bilanțul total de masă pentru producția de granule măcinate prin granulare umedă, dezaglomerare, uscare și cernere/frezare

A doua sursă de schimbare a masei este câștigul sau pierderea netă de apă. Primul va apărea dacă nu toată apa adăugată este complet îndepărtată în timpul uscării. Acesta din urmă va avea loc dacă uscarea elimină nu numai apa adăugată în timpul granulării, ci și o parte din apa prezentă în API-ul de intrare și/sau excipienți. Rețineți că, chiar dacă procesul de uscare produce un conținut de apă de granule uscate, variația conținutului de apă al materialelor primite ar putea avea ca rezultat o variație de la un lot la altul/pierderea netă de apă. De asemenea, rețineți că pentru analiza ulterioară, toate masele solide se bazează pe normalizarea greutății la conținutul de apă al amestecului uscat inițial (a se vedea anexa pentru detalii).

Dezvoltăm expresii matematice pentru balanțele de masă pentru fiecare unitate de operație (sau grup de operațiuni forfetare) pentru masa totală, masa API și masa apei. Deoarece nu există crearea sau distrugerea masei, masa totală care intră și iese din fiecare operație de unitate trebuie să fie aceeași. Dacă presupunem că nu există nicio reacție chimică care implică API și/sau apă, același lucru se aplică pentru ambele materiale (12). Rețineți că, chiar dacă API-ul și apa reacționează pentru a forma un hidrat sau pentru a crește numărul de hidratare al API-ului, analiza ulterioară se va aplica în continuare dacă creșterea apei de hidratare poate fi cuantificată - cum ar fi printr-o alegere adecvată a temperaturii/timpului LOD sau alte metode. Acest lucru se datorează faptului că efectul câștigului net de apă asupra diluării potenței amestecului, definit ca acid liber, bază liberă sau compus neutru pe unitate de masă, este același mai degrabă dacă apa adăugată netă este legată prin hidratare la API sau nu.

Potența medie a granulelor finale uscate și măcinate, PG, f, este definită ca raportul dintre fracția de masă efectivă a API din granulele finale, xG, a, și cea din ingredientele adăugate, xG, a; 0:

unde ΔmW este creșterea masei de apă din solide în timpul producției granulelor. Masa finală a API din granulele finale, mG, a; f, este masa inițială a API adăugată la granulator, mG, a; 0, minus orice pierdere de procesare a API, ΔmG, a.

Masa totală finală a granulelor, mG; f, este masa totală inițială a solidelor adăugate la granulator (API și excipienți), mG; 0, minus pierderile totale de masă a solidelor, ΔmG

Înlocuirea ecuațiilor. 2 și 3 în ec. 1 randamente:

Pierderile totale de masă solidă constau din ambele solide care au același raport între API și excipienți ca materialul de intrare, ΔmG, R, și cele care sunt fie subpotente, fie superpotente, ΔmG, SP:

De asemenea, putem scrie o expresie pentru pierderea de masă a API în funcție de ΔmG, R și ΔmG, SP:

- Utilizarea Lipo B12 ca parte a planului dvs. de slăbire - Revive Medical Center

- Folosirea postului intermitent pentru rezultatele pierderii în greutate; Înfrângere dulce

- Utilizarea indicelui de masă corporală pentru a prezice dozarea optimă a tiroidei după tiroidectomie - ScienceDirect

- Pierderea în greutate pentru vară Iată de ce ar trebui să încărcați pe pepene verde în această vară

- Fumatul pentru pierderea în greutate Face acest lucru în schimb VitaMedica