Un fracționator este o coloană echipată cu tăvi sau materiale de ambalare pentru separarea unui amestec de componente în două sau mai multe produse, dintre care cel puțin unul va avea o compoziție controlată sau o presiune de vapori. În sistemele de țiței sau condens, cum ar fi un fracționator este adesea numit stabilizator și este o alternativă la separarea în etape. Fracționatorul este în esență o coloană cu presiune constantă care folosește căldură, absorbție și stripare pentru a separa componentele pe baza diferenței dintre punctele lor de fierbere [1].

Coloanele de fracționare sau distilare sunt denumite pe baza produselor pe care le produc deasupra capului, de exemplu, un deethanizer va produce un flux de distilat care conține în principal etan și componente mai ușoare, cum ar fi metan și azot, cu un produs inferior de propan și componente mai grele (C3 + ). În mod similar, un depropanizator va produce un flux de distilat care este în principal propan, iar fluxul de fund este butan și componente mai grele (C4 +). Capitolul 16 din condiționarea și prelucrarea gazelor prezintă o imagine de ansamblu excelentă asupra fundamentelor de fracționare și absorbție [1].

Prezicerea locației optime a tăvii de alimentare în faza de proiectare nu este ușoară, mai ales dacă se utilizează un calcul rapid. Practic toate metodele de calcul scurtate de estimare a locației tăvii de alimentare se bazează pe ipoteza refluxului total [1].

Acest sfat al lunii (TOTM) va demonstra cum se determină locația optimă a unei tăvi de alimentare într-o coloană de fracționare sau distilare NGL printr-o metodă scurtată și metoda riguroasă folosind un simulator de proces. De exemplu, vom lua în considerare dimensionarea unui deethanizer prin efectuarea de echilibre de material și energie, calcule rapide de pe coloanele de distilare și calcule riguroase de la tavă la tavă. În cele din urmă, TOTM va determina locația optimă a tăvii de alimentare prin metode scurte și riguroase.

Studiu de caz despre Deethanizer:

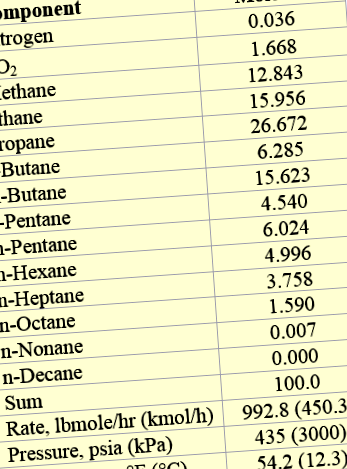

Să luăm în considerare o coloană de dezetanizer cu compozițiile de alimentare, debitul, temperatura și presiunea prezentate în tabelul 1. Se dorește dimensionarea coloanei de dezetanizer:

A. Pentru a recupera 90 de procente moli de propan din furajele din produsul de fund și

B. Raportul etan/propan al molului egal cu 2% în produsul de fund

Pentru a înțelege conceptul, TOTM va efectua dimensionarea în trei pași:

1. Bilanțe materiale și energetice

2. Metoda de scurtare a coloanei de distilare

3. Coloane riguroase de tip coloană de distilare, tavă cu tavă

Toți pașii de mai sus pot fi realizați de instrumentele/operațiile disponibile într-un simulator de proces. În acest TOTM toate calculele sunt efectuate utilizând UniSim Design [2] cu ecuația Peng-Robinson [3] opțiunea de stare. Figura 1 prezintă diagrama fluxului de proces (operații/instrumente) pentru pașii de mai sus [2].

tabelul 1. Compoziția și starea furajului

figura 1. Diagrama fluxului de proces [2]

Bilanțe materiale și energetice:

Să alegem etanul ca componentă cu cheie ușoară (LK) și propanul ca componentă cu cheie grea (HK), deoarece sunt specificate cerințele lor de separare. Să presupunem că toate componentele mai ușoare decât componenta LK merg în partea de sus și toate componentele mai grele decât componenta HK merg în partea de jos .

Presiunea condensatorului coloanei este setată în mod normal pe baza temperaturii mediului de răcire. Domeniul tipic de presiune de lucru pentru un deethanizer este de 375–450 psia (2586–3103 kPa) [1]. Deoarece presiunea de alimentare este de 435 psia (3000 kPa), presupuneți că presiunea superioară a coloanei este 403 psia (2779 kPa) și presiunea inferioară este de 410 psia (2828 kPa).

Putem utiliza instrumentul „component splitter” în simulatorul de proces pentru a efectua bilanțuri inițiale de material și energie. Distribuitorul de componente este prezentat în partea inferioară a figurii 1. Se specifică divizarea pentru propan (HK) (90% moli merge în jos și rămâne 10 moli% în sus). Scindarea etanului este necunoscută, dar poate fi determinată prin încercare și eroare manual sau folosind instrumentul „ajustare” sau „rezolvare” al simulatorului de proces, care variază esențial etanul vărsat, astfel încât raportul molar dintre etan și propan în produsul de fund devine 2 %. Distribuția estimată a etanului de 97% moli ajunge la vârf .

Fracțiile molare estimate ale componentelor LK și HK din partea superioară și inferioară și valorile specificate în fluxul de alimentare sunt prezentate în Tabelul 2. „Distribuitorul de componente” determină, de asemenea, estimările debitelor de top și inferioare, compoziții, temperatură și necesarul de energie.

masa 2. Specificat (feed) și estimări ale compozițiilor componentelor cheie

Metoda de calcul a comenzii rapide a coloanei de distilare:

Folosind presiunile coloanei superioare și inferioare și fracțiunile molare ale componentelor cheie (din Tabelul 2), operația coloanei de distilare scurtată în simulatorul de proces poate fi utilizată pentru a determina numărul minim de tăvi de echilibru (teoretic) și raportul minim de reflux Reflux/Viteza distilatului), (L/D) min. Diagrama fluxului de proces pentru metoda de scurtătură a coloanei de distilare este prezentată în mijlocul figurii 1.

Numărul minim estimat de tăvi care utilizează corelația Fenske [1,4] este de 6,1, iar raportul minim de reflux utilizând corelația Underwood [1,5] este (L/D) min = 0,618. Raportul de reflux de funcționare este de obicei cuprins între 1,05-1,25 ori (L/D) min [1]. Presupunând că raportul de reflux de funcționare este de 1,15 ori (L/D) min, atunci raportul de reflux de funcționare este de 0,711. Pentru acest raport de reflux de funcționare, programul determină numărul de tăvi de echilibru utilizând Corelația Gilliland [1,6], tava de alimentare optimă utilizând corelația Kirkbride [1,7], compozițiile componentelor din produsele de sus și de jos, debitele de sus și de jos, temperaturile și funcționarea condensatorului și a cazanului. Tabelul 3 prezintă rezumatul rezultatelor scurte.

Tabelul 3. Rezumatul valorilor specificate și calculate din metoda scurtării coloanei

Prezicerea locației optime a tăvii de alimentare în faza de proiectare nu este ușoară, mai ales dacă se utilizează un calcul rapid. Practic, toate metodele de calcul scurtate de estimare a locației tăvii de alimentare presupun reflux total. O corelație empirică convenabilă realizată de Kirkbride [1,7] se află în ecuația 1.

(1)

Unde: N = numărul de tăvi de echilibru deasupra tăvii de alimentare

M = numărul tăvilor de echilibru sub tava de alimentare

B = rata de fund, alunițe

D = viteza distilatului, aluniți

x HKF = compoziția cheii grele din flux

x LKF = compoziția cheii luminoase din flux

x LKB = compoziția cheii luminoase din fund

x HKD = compoziția cheii grele din distilat

S = Numărul tăvilor de echilibru din coloană

Înlocuind valorile parametrilor corespunzători din tabelele 2 și 3 în ecuațiile 1 și 2 rezultă valorile lui N și M.

Deoarece N + M = 16,9, N = 5,42 și M = 11,48, locația optimă estimată a tăvii de alimentare se potrivește bine cu valoarea raportată în tabelul 3. Aproximativ 5,42 tăvi de echilibru vor fi necesare deasupra tăvii de alimentare și 11,48 tăvi de echilibru (inclusiv reboiler) de mai jos.

Numărul real de tăvi din coloană poate fi estimat prin împărțirea numărului de tăvi în echilibru la eficiența totală a tăvii. Eficiența generală tipică a tavanului deethanizer este de 50-70% [1]. Presupunând o eficiență globală a tăvii de 60%, numărul real de tăvi va fi de 16,9/0,6 = 28, ceea ce se situează în intervalul tipic de dezetanizer tipic număr real de tăvi de 25-35 [1].

Coloane riguroase coloana de distilare de la tavă la tavă:

Prin efectuarea calculelor de scurtătură, avem estimări bune ale diferitelor variabile pentru această coloană de dezetanizer. Pentru specificațiile specificate cu etan și propan, se pot efectua 17 tăvi de echilibru (inclusiv reboiler) plus un condensator, presiunea superioară și inferioară, locația estimată a tăvii de alimentare și o estimare a raportului de reflux de funcționare, o simulare riguroasă pe computer. Rețineți că numărul tăvilor de echilibru, estimarea locației tăvii de alimentare și rata de reflux de funcționare au fost determinate în secțiunile precedente.

Deoarece metoda scurtată estimată a locației tăvii de alimentare și a altor variabile, vom folosi calculele tăvă cu tavă prin simulare computerizată pentru a îmbunătăți dimensionarea deethanizer și pentru a localiza o locație optimă a tăvii de alimentare. Diagrama de flux a procesului coloană a deethanizerului, tavă cu tavă, este prezentată în partea de sus a figurii 1.

Rezultatele de simulare riguroasă tavă cu tavă pentru condițiile furnizate în acest studiu de caz sunt prezentate în Tabelul 4 și Figura 2. Sunt simulate mai multe locații ale tavii de alimentare, iar cea care dă cea mai mică funcționare a condensatorului (sarcină la cazan) este locația optimă. Locația optimă a tăvii de alimentare este tava 3 de sus (N = 3 și M = 14 inclusiv reîncălzitorul).

Tabelul 4. Condensator și reboiler în funcție de locația tăvii de alimentare

Figura 2. Condițiile de condensare și de reîncălzire în funcție de locația tăvii de alimentare

Profilele de temperatură ale coloanei, în funcție de locația tăvii de alimentare, sunt prezentate în Figura 3. Amplasarea optimă a tăvii de alimentare ar trebui să aibă ca rezultat un profil de temperatură lin. Amplasarea incorectă a tăvii de alimentare se manifestă de obicei printr-o discontinuitate accentuată în panta profilului de temperatură. Mai multe duze de alimentare și sau un preîncălzitor de alimentare sunt de obicei utilizate pentru a oferi flexibilitate de adaptare la condițiile de alimentare în schimbare.

Figura 3. profilul temperaturii coloanei vs locația tăvii de alimentare

În Tabelul 5 sunt prezentați mai mulți parametri cheie de proiectare pentru locația tăvii de alimentare de 3.

Tabelul 5. Rezumatul parametrilor cheie de proiectare pentru locația tăvii de alimentare de 3

Alternativ, poate fi trasat un profil de coloană al raportului molar al compoziției LK/HK cu numărul tăvii. Locația optimă de alimentare este determinată prin potrivirea raportului molar LK/HK în alimentare cu profilul coloanei LK/HK. Această metodă are ca rezultat minimizarea sarcinilor la reboiler și condensator pentru coloana de distilare.

Rezumat:

Acest TOTM a demonstrat modul în care un simulator de proces poate fi utilizat pentru a dimensiona un deethanizer și pentru a determina locația optimă a tăvii de alimentare prin minimizarea sarcinilor la reboiler și condensator. Această procedură se aplică în mod egal și altor fracționatori NGL.

Selectarea locației adecvate a tăvii de alimentare este importantă pentru a optimiza funcționarea fracționatorului. Așezarea tăvii de alimentare prea sus în turn poate duce la o utilizare excesivă a condensatorului (raport de reflux) pentru a îndeplini specificațiile produsului distilat. O locație de alimentare prea scăzută poate duce la încălzirea excesivă a cazanului pentru a îndeplini specificațiile inferioare ale produsului.

Deoarece metodele de scurtătură oferă o estimare aproximativă a locației tăvii de alimentare, ar trebui utilizat un program riguros de simulare tavă cu tavă pentru a determina locația optimă a tăvii de alimentare prin minimizarea sarcinilor condensatorului/reboilerului.

Mai multe duze de alimentare și sau un preîncălzitor de alimentare sunt de obicei utilizate pentru a oferi flexibilitate de adaptare la condițiile de alimentare în schimbare.

PetroSkills oferă expertiză de consultanță pe acest subiect și multe altele. Pentru mai multe informații despre aceste servicii, vizitați site-ul nostru web la http://petroskills.com/consulting sau trimiteți-ne un e-mail la [email protected].

De: Dr. Mahmood Moshfeghian

Înscrieți-vă pentru a primi e-mailuri cu Sfatul Lunii!

Referințe

Kirkbride, C. G., Rafinător de petrol 23 (9), 321, 1944.

Gilliland, E. R., Rectificare multicomponentă: estimarea numărului de plăci teoretice în funcție de raportul de reflux, Ind. Eng. Chem., 32, 1220-1223. 1940.

Underwood, A. J. V, The theory and practice of testing stills. Trans. Inst. Chem. Eng., 10, 112-158, 1932.

Fenske, M. R. Fracționarea benzinei Pennsylvania cu curgere directă, Ind. Eng. Chim.; 24 482-485.1932.

Peng, D.Y. și D. B. Robinson, Ind. Eng. Chem. Fundam. 15, 59-64, 1976.

UniSim Design R443, Build 19153, Honeywell International Inc., 2017.

Campbell, J.M., Conditionarea și procesarea gazelor, volumul 2: modulele echipamentelor, ediția a IX-a, a doua imprimare, editori Hubbard, R. și Snow - McGregor, K., Campbell Petroleum Series, Norman, Oklahoma, 2014.

Dr. Mahmood Moshfeghian

Consilier tehnic senior și instructor

DR. MAHMOOD MOSHFEGHIAN este consilier tehnic principal și instructor principal. Este autorul celor mai multe Sfaturi ale Lunii și dezvoltă software tehnic pentru PetroSkills. Are 40 de ani de experiență didactică în universități, precum și în industriile de petrol și gaze. Dr. Moshfeghian s-a alăturat lui John M. Campbell & Co. în 1990 ca consultant cu normă parțială și apoi ca instructor/consultant cu normă întreagă în 2005. Dr. Moshfeghian a fost profesor de inginerie chimică la Universitatea Shiraz. Dr. Moshfeghian este membru senior al AIChE și a publicat peste 125 de lucrări tehnice privind proprietățile termodinamice și ingineria proceselor. Dr. Moshfeghian a prezentat lucrări invitate la conferințe internaționale. Este membru al Comitetului editorial pentru Jurnalul Internațional de Tehnologie a Petrolului, Gazului și Cărbunelui. El este, de asemenea, membru al Comitetului Tehnic GPSA Group F. El are titluri BS (74), MS (75) și doctorat (78) în Inginerie chimică, toate de la Oklahoma State University.

- Nutriție optimă pentru feline - Ce ar trebui să-ți hrănești Spitalul pentru animale Cat Rau

- Nutriție optimă pentru feline - Ce ar trebui să-ți hrănești pisica

- Nutriție optimă pentru feline - Ce ar trebui să-ți hrănești pisica

- Nutriție optimă pentru feline - Ce ar trebui să-ți hrănești pisica

- Meniu Downtown Knoxville Locație Nama Sushi Bar