Termeni asociați:

- Ingineria energetică

- Viscozitate

- Proteină

- Siliconi

- Dispersanti

- Saturația aerului

- Bioreactoare

- Fermentator

- Transfer de oxigen

Descărcați în format PDF

Despre această pagină

Spălarea pulpei

15.6 Utilizarea aditivilor/ajutoarelor de procesare

Spumante

Acțiunea Defoamers

La vâscozitate mare în vrac, scăderea tensiunii superficiale nu este relevantă pentru mecanismul de stabilizare a spumelor, dar pentru toate celelalte mecanisme de stabilizare a spumei este esențială o schimbare a proprietăților suprafeței. Un agent de spumare va modifica proprietățile de suprafață ale unei spume la activare. Majoritatea antispumante au o tensiune superficială cuprinsă între 20 - 30 m Nm - 1. Tensiunile de suprafață ale unor spumante sunt prezentate în Tabelul 13.1 .

Tabelul 13.1. Tensiunea la suprafață a unor spumante

| Poli (oxipropilenă) 3 kDa | 31.2 |

| Poli (dimetilsiloxan) 3,9 kDa | 20.2 |

| Ulei mineral | 28,8 |

| Ulei de porumb | 33.4 |

| Ulei de arahide | 35,5 |

| Fosfat de tributil | 25.1 |

Au fost propuse două mecanisme antispumă aferente pentru tensiuni superficiale scăzute ale anumitor formulări antispumante:

Antiespumantul este dispersat în picături fine în lichid. Din picături, moleculele pot pătrunde pe suprafața spumei. Tensiunile create de această răspândire duc la eventuala ruptură a filmului.

Alternativ, se sugerează că moleculele vor forma un monostrat mai degrabă decât răspândirea. Monostratul are mai puțină coerență decât monostratul original pe film și provoacă o destabilizare a filmului.

Coeficient de răspândire

Coeficientul de răspândire este definit ca diferența dintre tensiunea superficială a mediului de spumare σ f, tensiunea superficială a antispumantului σ d și tensiunea interfațială a ambelor materiale σ df

Se poate observa cu ușurință că coeficientul de răspândire S devine din ce în ce mai pozitiv pe măsură ce tensiunea superficială a spumantului devine mai mică. Aceasta indică tendința termodinamică de spumare.

Afirmațiile de mai sus sunt adecvate pentru spumante lichide care sunt insolubile în vrac. Cu toate acestea, experiența a dovedit că anumite solide hidrofobe dispersate pot spori foarte mult eficacitatea spumării. S-a stabilit o corelație puternică între eficacitatea unui antiespumant și unghiul de contact pentru siliciu tratat cu silicon din hidrocarburi. Se crede că procesul de degajare a silicei hidrofobe determină prăbușirea unei spume prin șocul mecanic direct care se produce prin acest proces.

Medii pentru fermentații industriale

Uleiuri și grăsimi

Stowell, 1987 a raportat rezultatele unui proces antibiotic Pfizer operat cu o gamă de uleiuri și grăsimi la scară de laborator. Pe o bază pur tehnică, trioleatul de glicerol a fost cel mai potrivit substrat. Cu toate acestea, în Regatul Unit, când sunt luați în considerare atât factorii tehnici, cât și cei economici, uleiul de soia sau uleiul de rapiță sunt substraturile preferate Papapanagiotou, Quinn, Molitor, Nienow și Hewitt (2005) au investigat utilizarea unei microemulsii a uleiului de rapiță pentru producerea de oxitetraciclină. de Streptomyces rimosus. S-a produs mai multă biomasă, utilizarea petrolului a crescut de trei ori și a crescut producția de oxitetraciclină. Se știe că trioleatul de glicerol este utilizat în unele fermentații în care puritatea substratului este un aspect important. Oleatul de metil a fost utilizat ca unic substrat de carbon în producția de cefalosporină (Pan, Speth, McKillip și Nash, 1982). Junker, Mann, Gailliot, Byrne și Wilson (1998) raportează utilizarea cu succes a uleiului de soia (cu adaos de sulfat de amoniu) în producția de metaboliți secundari de către Streptomyces hygroscopicus.

Spumare cu ultrasunete și dezaburire în procesarea alimentelor și alte aplicații

J.A. Gallego-Juárez,. A. Cardoni, în Power Ultrasonics, 2015

26.3 Metode convenționale pentru controlul spumei

Metodele fizice convenționale pentru spumare includ spărgători de spumă termică, electrică și mecanică. Metodele termice constau în încălzirea și răcirea spumei, producând expansiunea și comprimarea bulelor care duc la distrugerea lor. Cu toate acestea, aplicarea metodelor termice în instalațiile industriale a fost foarte limitată din cauza dificultăților practice, a consumului de energie și a efectelor temperaturilor ridicate asupra produsului. Metodele electrice se bazează pe acțiunea diferită a forțelor create de un curent electric asupra lichidului și gazului atunci când trec prin spumă. Cu toate acestea, mecanismul exact al acestei acțiuni nu este bine cunoscut. În plus, această metodă a fost greu utilizată în practică.

Metodele mecanice au o utilizare mai mare și mai răspândită. Există un număr mare de sisteme mecanice de spumă de rupere proiectate în conformitate cu cerințele specifice. Dispozitivele de spumare mecanice prăbușesc bulele de spumă prin șocuri mecanice produse de forțe centrifuge, compresive, de impact sau forfecare, aspirație sau schimbări de presiune. Cele mai utilizate sisteme mecanice includ dispozitive rotative, cicloni, fluxuri de jet de lichid sau aer și camere de vid. Cu toate acestea, doar un număr limitat de sisteme mecanice sunt utilizate în instalațiile industriale, aparent deoarece nu oferă întotdeauna avantaje economice, în special în comparație cu substanțele antispumante chimice și pot fi, de asemenea, o sursă potențială de contaminare, în funcție de fezabilitatea lor în condiții sterile. . În plus, proiectarea și fabricarea sistemelor sunt costisitoare și complicate, iar pentru unitățile mai mari apar frecvent probleme semnificative de extindere. În general, sistemele mecanice sunt eficiente pentru spumele grosiere (Deshpande și Barigou, 2000; Viesturs și colab., 1982).

Amestecarea

8.12.2 Puncte de alimentare

Probleme severe de amestecare pot apărea la fermentatorii la scară industrială atunci când materialul este introdus în vas în timpul funcționării. Agenții concentrati de acid sau alcali și antispumante sunt adesea pompate automat în bulion pentru controlul pH-ului și spumei; fermentatoarele acționate cu flux continuu sau în regim alimentat-lot au, de asemenea, mediu proaspăt și substanțe nutritive adăugate în timpul culturii. Dacă amestecarea și distribuția în vrac sunt lente, în apropierea punctului de alimentare se dezvoltă concentrații locale foarte mari de material adăugat. Această problemă a fost observată în multe tipuri de cultură, dar este deosebit de acută în timpul producției la scară largă de proteină monocelulară din metanol. Deoarece nivelurile ridicate de metanol sunt toxice pentru celule, randamentele de biomasă scad semnificativ atunci când amestecarea materiei prime în bulion este lentă. Astfel de probleme pot fi atenuate prin instalarea mai multor puncte de injecție pentru a ajuta la distribuirea substratului în vas. Este mult mai puțin costisitor să faceți acest lucru decât să măriți viteza agitatorului și puterea de intrare.

Locația punctului de alimentare (sau a punctelor de alimentare) este, de asemenea, importantă. În majoritatea operațiunilor comerciale, materialul este alimentat în bioreactoare folosind o singură intrare care se livrează către suprafața superioară a lichidului. Cu toate acestea, amestecarea poate fi îmbunătățită substanțial prin alimentarea directă în zona rotorului. Acest lucru asigură distribuția și dispersia rapidă, deoarece curenții convectivi și turbulențele sunt cele mai puternice în această regiune. În multe privințe, utilizarea alimentării la suprafață reprezintă cea mai proastă alegere a locației punctului de alimentare; așa cum este ilustrat în figurile 8.14 și 8.27, viteza fluidului în partea superioară a vaselor agitate poate fi foarte slabă. În aceste condiții, fluxul poate fi practic stagnant în regiunile în care are loc hrănirea, rezultând rate foarte slabe de amestecare.

Instrumentare și control

Detectarea și controlul spumei

Formarea spumei este o dificultate în multe tipuri de fermentație microbiană care pot crea probleme grave dacă nu sunt controlate. Este o practică obișnuită să adăugați un antiespumant la un fermentator atunci când cultura începe să facă spumă peste un anumit nivel prestabilit. Metodele utilizate pentru detectarea spumei și adăugarea antispumă vor depinde de considerente economice și de proces. Proprietățile antispumante au fost discutate în altă parte (capitolele 4 și 7 4 7), la fel ca și influența lor asupra concentrațiilor de oxigen dizolvat (capitolul 9).

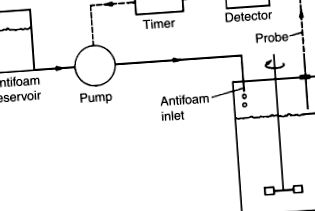

O unitate de control și detectare a spumei este prezentată în Fig. 8.6. O sondă este introdusă prin placa superioară a fermentatorului. În mod normal, sonda este o tijă din oțel inoxidabil, care este izolată cu excepția vârfului și fixată la un nivel definit deasupra suprafeței bulionului. Când spuma crește și atinge vârful sondei, un curent este trecut prin circuitul sondei, spuma acționând ca un electrolit și vasul acționând ca un pământ. Curentul acționează o pompă sau o supapă și antispumanta este eliberată în fermentator pentru câteva secunde. Temporizatoarele de proces sunt incluse în mod obișnuit în circuit pentru a se asigura că antispumarea are timp să se amestece în mediu și să spargă spuma înainte ca sonda să fie programată după un interval de timp prestabilit pentru a detecta din nou nivelul de spumă și eventual să acționeze pompa sau supapa (alimentare -la cerere). Alternativ, antispuma poate fi adăugată încet la o viteză predeterminată de o pompă mică, astfel încât să nu apară niciodată spumă și, prin urmare, nu este nevoie de un sistem de detectare.

Figura 8.6. Unitate de control și detectare a spumei

Au fost descrise o serie de dispozitive mecanice antispumă, inclusiv discuri, elice, perii sau conuri goale atașate la axul agitatorului deasupra suprafeței bulionului. Spuma se descompune atunci când este aruncată pe pereții fermentatorului. Alte dispozitive care au fost fabricate includ arbori rotativi orizontali, separatoare centrifuge și jeturi care pulverizează pe plăcile deflectoare (Hall, Dickinson, Pritchard și Evans, 1973; Viesturs, Kristapsons și Levitans, 1982). Din păcate, majoritatea acestor dispozitive trebuie utilizate împreună cu un antispum.

Abordări pentru îmbunătățirea calității biodieselului cu microalge: provocări și perspective viitoare

5.5 Impactul aditivilor asupra calității biodieselului

O altă abordare pentru îmbunătățirea calității biomotorinei microalgelor este aplicarea aditivilor. Până în prezent, diferite tipuri de aditivi, cum ar fi amelioratori CN, antisettling de ceară, antispumant, recesiune antivalvă a scaunelor, detergență diesel, demulsifianți, control depozit, antistatic, amelioratori de lubrifiere, antiînghețare, inhibitori de coroziune, dezactivatori metalici, modificatori depunere cameră de ardere, antioxidanți au a fost introdus [51,52]. De obicei, o punere în funcțiune mai rapidă cu mai puțin fum și emisii mai mici de NOx, împreună cu o pornire la rece îmbunătățită cu un consum mai redus de combustibil și o performanță crescută a motorului poate fi obținută prin aplicarea acestor aditivi [53]. Produse chimice, cum ar fi nitrații de alchil, nitrați, nitro-carbonați și peroxizi, au fost introduse ca amelioratori ai CN; cu toate acestea, nitrații de alchil (adică azotatul de etilhexil, azotatul de amil, azotatul de azil și azotatul de azotat) sunt folosiți în mod tradițional pentru combustibilii biodiesel [54]. Aditivii antisettling pentru ceară reduc dimensiunile cristalelor de ceară la dimensiuni mai mici. Acești aditivi (adică, copolimerul de etilen vinil acetat, copolimerii olefin-ester și acrilatul de polimetil) afectează practic CFPP și punctul de turnare fără a influența CP [55,56] .

Aditivii de recesiune a scaunelor antivalve (de exemplu, fosfat de alchil) oferă un efect critic de reducere a uzurii prin acoperirea suprafețelor scaunului supapelor cu un strat protector subțire [57]. Aditivii detergenți (de exemplu, polizobutilen succinimidă din polietilenă poliamină) au greutate moleculară mică într-un diluant de hidrocarburi aromatice care sunt folosiți pentru a reduce depunerile motorului [51]. Demulsificatorii au fost, de asemenea, introduși ca substanțe chimice pentru separarea combustibilului de apă și sunt folosiți în procente variind de la 0,01 la 1 v/v% în combustibilul biodiesel brut [58]. Aditivii pentru controlul depozitelor sunt substanțe chimice care mențin motoarele diesel curate în trei domenii principale, inclusiv carburatoare, injectoare de combustibil port și supape de suflare a motorului, pentru ca biodieselul să îndeplinească standardele ASTM D 5598 și IFP-TAE-1–87 [59] .

Antistaticele (amelioratoare de conductivitate) sunt compuse din materiale solubile de crom și amoniu cuaternar, precum și compuși polimerici de sulf și azot. Antistaticele cresc disiparea sarcinii și conductivitatea electrică, reducând astfel acumularea statică a biodieselului [60]. Problema lubrifianței slabe a diferitelor amestecuri de combustibil poate fi abordată prin aplicarea aditivilor de lubrifiere, inclusiv compuși polari cu lanț lung, care acoperă suprafețele metalice ale motoarelor [61]. Hidroxitoluen butilat, terț-butilhidrochinonă, hidroxianisol butilat și pirogalol au fost introduse ca antioxidanți eficienți pentru biodiesel [61] .

Sisteme și echipamente pentru proiectarea platformei offshore

Inhibitor de coroziune

Inhibitorul de coroziune este injectat pentru a preveni coroziunea conductelor. Aceasta poate fi injectată în aval sau în interiorul sau conducta de export. Conductele platformei sunt selectate în mod normal dintr-un material de calitate superioară, prin urmare, în majoritatea cazurilor, inhibitorul de coroziune este injectat doar în punctul în care conducta iese din platformă. Dacă inhibitorul de coroziune este injectat în aval și în cazul în care este injectat un volum suficient și sub monitorizare continuă, conductele platformei pot fi selectate dintre materialul din oțel carbon. Deoarece orice deteriorare a conductelor platformei poate avea consecințe dezastruoase, în mod normal, aceasta este evitată. Injecția la linia de export se face întotdeauna, deoarece costurile unei linii de export din materiale exotice precum Inconel sunt foarte mari.

Cu unii aditivi, MEG va acționa atât ca inhibitor de coroziune, cât și ca inhibitor de hidrat. Eficiența fiecărui material în brut depinde de mulți factori și rata de injecție trebuie selectată cu atenție. Au fost utilizate valori ale injecției de până la 5 ppmv.

Pachetul de injecție chimică este format din rezervoare, pompe și panou de control. Volumul rezervorului depinde de viteza de injecție și trebuie să fie suficient pentru a asigura volumul necesar în timpul de întoarcere al ambarcațiunii de aprovizionare plus o anumită marjă. În zonele în care sunt prevăzute furtuni sezoniere, vor fi selectate volume mai mari. Rezervorul va fi redundant pentru a permite curățarea, repararea fără oprirea platformei. În plus, trebuie amplasate manometre sau comutatoare de nivel adecvate pentru pornirea/oprirea pompelor sau declanșarea alarmei pentru reumplere. Materialul rezervorului trebuie să fie compatibil cu substanța chimică conținută.

Aceste rezervoare de stocare sunt în mod normal atmosferice, dar proiectate pentru o presiune minimă, având în vedere capul static al fluidului, plus presiunea gazului de acoperire. Plăcile superioare și inferioare ale rezervorului trebuie să poată susține sarcinile concentrate în timpul reparației sau transportului. Prin urmare, pe fețele externe rigidizările (secțiunile unghiulare) sunt comune. Plasarea rigidizărilor în interiorul rezervorului este în mod normal evitată. Poate provoca unele puncte inaccesibile în care limacul și contaminantul se pot așeza și pot provoca coroziune.

Rata de descărcare a pompelor nu este în mod normal atât de mare, dar presiunea lor este mare. La injectarea în puț, presiunea trebuie să fie egală cu presiunea de curgere a puțului și la injectarea în conducta de export, trebuie să fie egală cu presiunea de proiectare a platformei. În multe cazuri au fost utilizate pompe de tip deplasare.

Pe lângă aceste două elemente principale ale pachetului există mai multe instrumente. Acestea pot include manometre și emițătoare în capetele de aspirație și descărcare ale pompei, manometre și emițătoare în rezervoare, supape de reducere a presiunii în liniile de bypass pentru a returna excesul de substanță chimică în rezervoare etc.

Pachetul va avea un panou de control local pentru a acționa pompele, pe lângă transferul unor alarme sau semnale precum funcționarea, oprirea, defecțiunea generală etc. la sistemul central de control.

În unele cazuri, toate substanțele chimice pot fi combinate într-un singur derapaj. Vezi Fig. 3.15 .

Figura 3.15. Sisteme de injecție chimică pe un singur derapaj.

Primul rezervor, care are un volum mai mare, conține un inhibitor de coroziune.

Al doilea rezervor este antispumant, care este injectat în tamburi FWKO și separator de testare.

Al treilea rezervor este destinat demulsificatorului, care este injectat continuu în tamburi FWKO.

Al patrulea rezervor, care este mai mic decât toate, este un rezervor demulsifiant invers. Se injectează numai în hidrocicloni.

Căminele de vizitare ale tancurilor sunt situate în partea de sus. Doar cel mai mic tanc nu avea suficientă lățime. Prin urmare, gura de vizitare este plasată lateral.

Indicatorii de presiune după pompele de injecție (presiunea de funcționare 125 bari) sunt amplasați într-o linie pentru a facilita accesul la amplasament.

PSV-urile tuturor tancurilor sunt, de asemenea, conectate una lângă alta.

Fiecare rezervor are un orificiu de aerisire, care este situat în apropiere de gura de vizitare.

Duzele de umplere sunt situate la marginea fiecărui rezervor. Acest lucru permite umplerea cu pompe manuale din partea laterală a pachetului.

- Băuturi alcoolice - o prezentare generală Subiecte ScienceDirect

- Carbon activat - o prezentare generală Subiecte ScienceDirect

- Designul alternativ al tratamentelor - o prezentare generală Subiecte ScienceDirect

- 2.6 Dinitrotoluen - o prezentare generală a subiectelor ScienceDirect

- Proprietăți antiparazitare - o prezentare generală Subiecte ScienceDirect