Un nou proces determină dimensiunea optimă, forma și amplasarea găurilor de iluminare care economisesc greutatea vehiculelor

În zilele noastre, „ușor” este, fără îndoială, cel mai popular cuvânt din industria auto. Îmbunătățirea economiei de combustibil este în partea de sus a fiecărei liste de producători auto, iar cel mai simplu mod de a face acest lucru este de a reduce greutatea vehiculului. Materialele mai ușoare, cum ar fi fibra de carbon și aluminiu, sunt o alegere, dar nu reprezintă răspunsul în orice situație de greutate redusă. Și, de asemenea, tind să fie scumpe.

Din fericire, reducerea greutății poate fi realizată și prin utilizarea unui material mai puțin. Una dintre modalitățile tradiționale de a ușura componentele vehiculului este de a introduce găuri în ele. Găurile de luminare, care și-au găsit drumul în autovehicule în anii 1920, sunt găuri în componentele structurale utilizate de o varietate de discipline de inginerie pentru a face structuri mai ușoare. Marginile găurilor pot fi flanșate pentru a crește rigiditatea și rezistența componentei; găurile pot fi de formă circulară, triunghiulară, ovală sau dreptunghiulară, cu margini rotunjite. Colțurile ascuțite riscă apariția dispozitivelor de ridicare a stresului și nu trebuie să fie prea aproape de marginea unei componente structurale.

Prin urmare, provocarea introducerii orificiilor de iluminare în vehicule este determinarea componentelor care pot rezista la reducerea greutății - și cu cât - și să își păstreze integritatea și să satisfacă așteptările clienților privind durabilitatea și performanța vehiculului. Dacă există prea multe găuri, aceasta poate cauza probleme cu rigiditatea, durabilitatea și, poate, chiar și siguranța.

Cu toate acestea, inginerii de la Fiat Chrysler Automobiles (FCA SUA) abordează aceste provocări dezvoltând mai mulți algoritmi care pot determina rapid și cu exactitate dimensiunea optimă, forma și amplasarea găurilor de iluminare care sunt găurite în componentele cadrului vehiculului. Lucrările lor au fost prezentate într-o carte albă prezentată în aprilie la WCX 2017, adunarea internațională anuală a Societății inginerilor auto (SAE). Lucrarea este intitulată „O nouă abordare de dezvoltare a găurilor de iluminare pentru reducerea greutății, bazată pe durabilitatea cadrului, oboseală”.

Opțiunea Seam Weld de la DesignLife permite analiza oboselii îmbinărilor sudate prin îmbinare, inclusiv îmbinările sudate cu file, suprapunere și laser. Metoda se bazează pe abordarea dezvoltată de Volvo și validată de-a lungul anilor de utilizare pe proiectele de dezvoltare a caroseriei și șasiului vehiculului.

Constatările FCA

Potrivit inginerilor americani FCA, simularea oboselii CAE este utilizată pe scară largă în proiectarea cadrelor înainte de efectuarea testelor fizice la sol. O analiză tipică a oboselii durabilității cadrului include analiza oboselii metalice părinte (PMF) și analiza oboselii sudurii cusăturii (SWF). De obicei, ecartamentele componentelor cadrului sunt dictate de performanța SWF, astfel încât oportunitățile de reducere a greutății pot exista în zone îndepărtate de sudură.

O metodă de reducere a greutății cadrului este tăierea orificiilor de iluminare în zonele cu impact redus asupra performanței oboselii cadrului. Cartea albă propune o nouă metodologie pentru a identifica locațiile acestor zone non-critice în care pot fi adăugate găuri în timp ce cadrul vehiculului păstrează încă o durabilitate bună.

Pentru demonstrare a fost folosit un cadru ușor pentru camion. Cu noua abordare a orificiilor de iluminare, inginerii au reușit să reducă între trei și cinci procente din greutatea componentelor unui cadru fără a compromite durabilitatea cadrului la oboseală.

În plus față de provocarea de a îndepărta materialul, un cadru ușor pentru camion are multe îmbinări sudate. Procesul de sudare face ca aceste îmbinări de sudură să aibă proprietăți de oboseală diferite în comparație cu materialele părinte. Metoda Volvo utilizată de software-ul nCode de la HBM Prenscia a fost adoptată pe scară largă în simulările CAE auto pentru a prezice durabilitatea sudurii cusăturilor în articulațiile sudate.

Motivul pentru care sudura cusăturii prezintă o durată de oboseală mai mică decât metalul de bază este că zonele de sudură a cusăturii au de obicei crestături la rădăcini și degetele de la picioare, precum și efect de căldură și solicitări reziduale ridicate introduse din procesul de sudare. Astfel, zonele de sudură a cusăturii au de obicei daune mai mari la oboseală decât metalul părinte din apropiere în aceleași condiții de încărcare.

Pentru un cadru bine proiectat, indicatoarele metalelor de bază sunt specificate pentru a îndeplini performanța de durabilitate SWF. Deoarece ecartamentul elementelor de sudură a cusăturii este determinat de ecartamentele celor două plăci părinte ale acestuia, orice reducere directă a ecartamentului duce la proprietăți mai mici ale secțiunii pe aceste îmbinări sudate și compromite performanța durabilității sudurii cusăturii.

Fără limite

Cu toate acestea, este important să rețineți că abordarea orificiului de iluminare nu are o astfel de limitare. Indicatoarele plăcii părinte rămân aceleași, iar proprietățile secțiunii de pe îmbinările sudate rămân aceleași. Dacă găurile sunt plasate strategic în zone non-critice, performanța durabilității cadrului poate rămâne și la același nivel.

Pentru a identifica zonele non-critice, inginerii FCA din SUA folosesc analiza PMF. Zonele care au daune de oboseală zero pe parcursul evenimentelor complete ale ciclului de funcționare în analiza PMF sunt candidați buni, deoarece prezintă o contribuție redusă sau deloc la performanța durabilității cadrului. Nu prezintă deloc daune cauzate de oboseală, aceste zone sunt candidații ideali pentru a plasa găurile de iluminare.

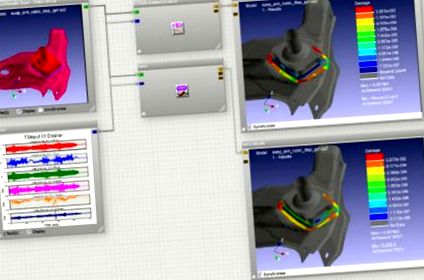

Cu toate acestea, pentru a evita compromiterea performanței SWF, orificiile de iluminare trebuie să fie la cel puțin 20 mm distanță de zonele de sudură a cusăturii. În plus, deoarece oboseala este în mare parte un fenomen local, forma găurilor ar trebui planificată cu atenție pentru a nu adăuga noi probleme de oboseală locală. Figura 1 prezintă exemple de găuri de iluminare care au fost adăugate la structura cadrului folosind această abordare.

Înainte de introducerea orificiilor de iluminare, cadrul nou propus trebuie validat cu obiectivele de performanță PMF și SWF în condițiile materiale originale și în condiții de încărcare. Poate fi nevoie de iterații pentru a aborda noi probleme de oboseală sau pentru a determina locații noi ale găurilor pentru a obține un design optimizat pentru performanță și greutate. Diagrama procesului pentru această abordare a găurii de iluminare este prezentată în Figura 2.

Abordarea orificiului de iluminare a fost aplicată pe un cadru de bază al camionului și a obținut rezultate bune la reducerea greutății. Au fost efectuate trei iterații de reducere a greutății folosind abordarea orificiului de iluminare, dar rezultatul final a îndepărtat aproape 15 lbs. de greutate din cadrul de referință. Cadrul final de design ușor a fost confirmat atât cu analiza SWF, cât și cu analiza PMF și a reușit să mențină aceleași performanțe de durabilitate ca și proiectul de bază.

Potrivit cărții albe, inginerii FCA din SUA au concluzionat că funcționează noua abordare a orificiului de iluminare care folosește performanța la oboseală ca țintă de proiectare pentru a optimiza cadrul ușor al camionului. Comparativ cu alte procese de optimizare, care de obicei convertesc țintele de oboseală în alte ținte de proiectare, cum ar fi țintele de stres, abordarea cu găuri de iluminare utilizează direct ținte de oboseală în proces. Elimină necesitatea de a crea obiective intermediare și simplifică întregul proces.

Intr-o misiune

Având în vedere diferitele metode de eliminare a greutății unui vehicul, inginerii FCA din SUA sunt rareori prinși zvârlind degetele mari. De fapt, procesul de iluminare a fost unul dintre cele 24 de lucrări tehnice prezentate de ingineri la evenimentul anual.

„Un astfel de schimb este vital pentru misiunea continuă a industriei de a dezvolta vehicule care să ofere o eficiență din ce în ce mai mare”, a spus Bob Lee, șeful coordonării grupului de propulsii, FCA global și membru SAE în echipa de conducere a companiei. "FCA este mândră că sprijină SAE în acest efort continuu."

Pe lângă prezentarea numeroaselor descoperiri ale inginerilor săi, FCA SUA a sponsorizat, de asemenea, Summitul Leadership la WCX 2017, unde părțile interesate din industrie au discutat despre o gamă largă de subiecte, inclusiv despre importanța crescândă a reducerii greutății.

După cum unii știu deja, FCA US este un producător de automobile din America de Nord cu un nume nou, dar cu o istorie lungă. În calitate de membru al Fiat Chrysler Automobiles N.V. (FCA) familie de companii, FCA SUA proiectează, inginează, produce și vinde vehicule sub mărcile Chrysler, Jeep, Dodge, Ram și Fiat. Pe baza vânzărilor anuale totale de vehicule, FCA este al șaptelea producător auto din lume.

Pacific reproiectat, mai ușor

Structura caroseriei este nucleul unei platforme a vehiculului. Astăzi, proiectarea unei noi structuri de caroserie necesită producătorilor de automobile să ia în considerare atribute critice, cum ar fi siguranța ocupanților, economia de combustibil, performanța, confortul și comoditatea și costul de proprietate.

Chrysler Pacifica 2017 complet remodelat verifică toate acele cutii. Mai ușor cu aproximativ 250 lbs. (model la model), mai rigid și mai aerodinamic decât modelul de ieșire, Pacifica 2017 are funcționalitate, versatilitate, tehnologie și stil.

"FCA SUA se angajează să proiecteze și să producă vehicule mai ușoare, mai eficiente din punct de vedere al consumului de combustibil, care încă îndeplinesc cerințele clienților noștri", a declarat Phil Jansen, șeful dezvoltării produselor, FCA - America de Nord. „Noul Chrysler Pacifica 2017 îndeplinește aceste criterii. Nu numai că este de 250 kg. mai ușor decât vehiculul pe care l-a înlocuit, Pacifica este mai mare și mai rigid.

„Astfel de progrese sunt de bun augur pentru investigația noastră continuă privind plasarea materialelor strategice”, a adăugat Jansen.

Structura unibody ușoară, dar rigidă, se bazează pe noua arhitectură a vehiculelor FCA dezvoltată special pentru segmentul E cu tracțiune frontală globală a minivanului. Corpul superior și cadrul sunt proiectate ca o singură unitate, permițând o structură mai eficientă din punct de vedere al masei și mai rigidă.

O mare parte din acest credit aparține utilizării extinse a oțelurilor avansate, ștanțate la cald/cu rezistență ridicată, aplicării adezivilor structurali, acolo unde este necesar, și un accent intens pe optimizarea masei.

Pacifica utilizează aproximativ 22 la sută mai mult oțel de înaltă rezistență decât predecesorul său, din care 48 la sută este oțel avansat de înaltă rezistență pentru a maximiza rigiditatea și rezistența, optimizând în același timp eficiența în greutate.

Un alt domeniu în care vehiculul a fost ușor este fasciculul de bord al vehiculului de dimensiuni optime, construit din magneziu. Acest lucru permite o structură rigidă și ușoară, în timp ce hayonul, construit din magneziu (structură interioară) și aluminiu, reprezintă prima aplicație cu volum mare. Este exclusiv în setul competitiv al Pacifica.

Unele componente specifice care contribuie la reducerea masei în sistemul de suspensie din față includ:

- Suportul suspensiei frontale cu gabarit subțire, construit din oțel de înaltă rezistență, cu găuri de iluminare (a fost îndepărtat materialul „fără contribuție”)

- Șinele laterale ale leagănului hidroformat sunt octogonale și în formă ascuțită pentru o masă redusă cu o rezistență suplimentară

- Tijele tijei frontale ale arcului și arcurile de recuperare în interiorul tijelor

- Brațele inferioare și suportul din aluminiu forjat dintr-o singură piesă

- Articulatii din aluminiu turnate fata si spate

- Suporturi motor aluminiu

- O bară stabilizatoare tubulară din față

- Un element transversal din aluminiu extrudat care se montează pe suportul frontal

Unele componente ale suspensiei spate care reduc greutatea includ:

- Un suport din oțel izolat în patru puncte din oțel cu raporturi optimizate de greutate/rigiditate care, prin urmare, îmbunătățește performanța de manipulare

- Amortizoare duble cu tuburi cu arcuri de recuperare integrate pentru stabilitate spate laterală, fără a fi nevoie de o bară stabilizatoare spate

- Suportul izolat al suspensiei din spate este un design de construcție din oțel cu ștampile subțiri, cu gauri ușoare

- Brațele tractate din oțel cu gabarit subțire din suspensia din spate sunt activate de un design în stil de lamă care asigură rezistență și durabilitate fără a adăuga masă

- Suporturi superioare din aluminiu din spate

- Green Vibe Keto Latest Upload Calorie Blocker Shop - Revista Salon

- Ministrul guvernului solicită colectarea separată a deșeurilor alimentare Revista de resurse

- REȚETE DE VACANȚĂ DE LA UN BLOGGER ALIMENTAR SLAVIC AMERICAN - Russian Time Magazine

- Cum se citesc etichetele produselor alimentare - Meld Magazine - Australia; Site-ul internațional de știri pentru studenți

- Dieta TLC este bună pentru pierderea în greutate Revista de azi Revista de astăzi