O nouă generație de tehnologie de gestionare a materialelor va deschide o fereastră pentru vehicule mai ușoare și mai eficiente.

Mandatele europene și nord-americane pentru reducerea consumului de combustibil și a emisiilor de țevi de eșapament exercită o presiune enormă asupra producătorilor auto de automobile pentru a îmbunătăți kilometrajul vehiculelor existente și a dezvolta noi modele eficiente. SUA. Standardul mediu de economie de combustibil corporativ (CAFE) crește singur la 54,5 mpg până în 2025, ceea ce înseamnă că OEM-urile auto sunt la fața locului acum pentru a oferi performanțe mult mai bune în următorii 10 ani.

Cea mai promițătoare cale către o eficiență mai mare a consumului de combustibil este reducerea greutății vehiculelor. Greutatea unui automobil este responsabilă pentru mai mult de două treimi din energia necesară pentru deplasarea acestuia. Drept urmare, mulți producători OEM accelerează adoptarea de materiale avansate pentru a reduce greutatea automobilelor și camioanelor.

Compozitele, materialele plastice armate și oțel și aluminiu ușor sunt desfășurate în industria auto la rate record pentru a îmbunătăți consumul de combustibil. OEM-urile de automobile integrează materiale noi în piese și ansambluri în proiectele existente și dezvoltă platforme complet reinventate în jurul lor, cum ar fi BMW i3 și i8.

Noile sisteme de materiale oferă beneficii semnificative în ceea ce privește greutatea și rigiditatea specifice. Cu toate acestea, datorită variabilității lor datorită noilor metode de fabricație și lipsei de familiaritate a inginerilor cu acestea, noile sisteme de materiale necesită în mod semnificativ mai multe și diferite tipuri de testare - potențial crescând costul inițial. Această extindere a testării obligă OEM-urile să regândească modul în care sunt gestionate sistemele de materiale și modul în care acestea trebuie să evolueze pentru a susține utilizări mai largi ale noilor materiale.

Gestionarea materialelor avansate

Metalele și materialele plastice tradiționale au fost folosite în proiectarea auto de zeci de ani, astfel încât inginerii au acumulat o cantitate enormă de cunoștințe despre comportamentul lor. Materialele tradiționale se comportă izotrop, ceea ce înseamnă că se comportă mai consecvent decât materialele noi cu proprietăți anizotrope. De exemplu, o piesă din oțel va fi uniform rigidă pe toată geometria sa. O parte realizată dintr-un material nou, cum ar fi un compozit, poate fi fabricată pentru a fi mai rigidă într-o zonă decât alta.

Această variabilitate în noul material creează oportunități de reducere a greutății, dar complică și determinarea modului în care piesele și ansamblurile se deformează și se defectează. Această variabilitate este o intrare complet nouă în ingineria auto: ideea că materialul în sine este o variabilă de proiectare care poate fi optimizată.

Având în vedere acest nou univers de variabile, OEM-urile auto trebuie să îndeplinească un set complet nou de nevoi de afaceri înainte de a putea integra pe scară largă noi materiale în proiectarea vehiculelor. Cele mai multe dintre ele se învârt în jurul necesității de a colecta, gestiona și aplica materiale noi și date de testare.

Se estimează că numărul de teste într-un program de vehicule compozite - în comparație cu omologul său metalic - a crescut cu un ordin de mărime, provocând o creștere semnificativă a volumului de lucru, a procesării și a gestionării datelor. Această creștere creează trei nevoi critice de afaceri.

Primul este de a captura datele de testare într-un mod organizat logic, căutabil și automat. Reducerea datelor de testare în proprietăți care pot fi utilizate în proiectare și analiză trebuie să fie uniformă și eficientă.

A doua nevoie este de a urmări toate datele de testare a materialului. Noile sisteme de materiale necesită captarea nu numai a datelor de testare, ci și a procesului și a datelor de fabricație care au intrat în realizarea specimenelor de testare a materialului. Aceasta include urmărirea procesului de fabricație, a mediului (cum ar fi umiditatea sau temperatura pe tot parcursul procesului) și datele despre materiale (timp de depozitare etc.). Modificările în oricare dintre aceste condiții pot afecta foarte mult datele testelor.

Ultima nevoie este simplificarea cantității de testare fizică pentru a reduce costurile și a scurta ciclurile de dezvoltare. Reducerea numărului de teste fizice poate fi realizată utilizând simularea bazată pe principiile ingineriei integrate a materialelor de calcul (ICME). Construirea și simularea cu precizie a unui test fizic al probei ar reduce practic costurile și timpul de dezvoltare, oferind un ROI direct.

Aceste date de simulare ar trebui gestionate și întreținute în același sistem ca și datele fizice. Cu toate acestea, această abordare necesită amestecarea disciplinelor de simulare, știința materialelor și calculul de înaltă performanță în sistemele tehnologice integrate. Aceste sisteme nu există încă, dar se apropie rapid pe măsură ce nevoia lor evoluează.

Managementul datelor materiale

Tehnologia fundamentală pentru sisteme integrate de simulare/date de materiale a apărut atunci când instrumentele de gestionare a datelor de proiectare a materialelor au intrat pe piață pentru prima dată în 1989 cu introducerea MIL-HDBK5 și Mvision, prima bază de date de materiale disponibile comercial și sistemul de gestionare a datelor de materiale. PDA Engineering le-a dezvoltat ca răspuns la un contract al Forțelor Aeriene pentru a îmbunătăți gestionarea materialelor.

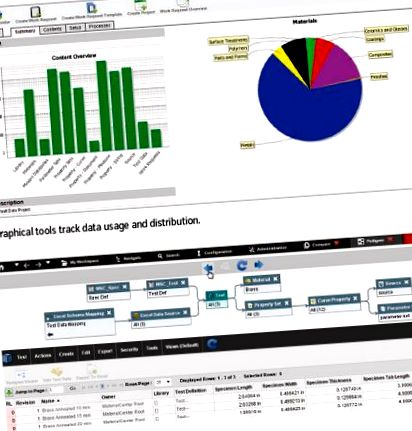

O piață a apărut în jurul acestor produse și a generat inovații până în 2000. Furnizorii de software au dezvoltat bănci de date digitalizate pentru date de referință, proiectare și standarde și instrumente integrate de gestionare a datelor de materiale, cu sisteme de inginerie asistată de computer (CAE) și sisteme de proiectare (CAD) și platforme de gestionare a datelor despre produse. Acestea au oferit capacitatea de a stoca date și de a le reduce în cantități acceptabile pentru simulare, căutare și comparare.

O generație emergentă de software extinde aceste capacități și adaugă funcții esențiale pentru integrarea datelor materiale în procesele de proiectare auto:

- Suport ICME pentru a reduce costul testării, permițând o mai bună caracterizare a materialului în partea din față a procesului de proiectare

- Gestionarea automatizată a datelor pentru a face ca caracterizarea materialelor să fie mai puțin intensivă în muncă

- Gestionarea transparentă a proceselor, cum ar fi importul de date, reducerea, exportul și trasabilitatea automată a datelor și a proceselor de la import, prin utilizarea în simulare

- Un cadru IT actualizabil, cu căi ușoare de integrare între aplicații și surse de date

- Funcționalitate de colaborare care permite inginerilor să solicite cu ușurință noi seturi de date, integrează procesele de aprobare și separă datele eliberate de cele neeliberate

- Securitate sub formă de control al accesului, funcții de audit și acces la date cu granulație fină

- Integrare cu CAE, CAD, gestionarea datelor de produs și instrumente desktop cum ar fi Excel

- Ușurința de utilizare pentru inginerii de proiectare din prima linie

Această nouă generație de sistem de gestionare a materialelor va oferi un mediu holistic pentru a răspunde nevoilor inginerilor auto din prima linie. Un astfel de sistem trebuie să pună materialele în avangarda ingineriei pentru a utiliza materialele ca variabilă esențială de proiectare pentru a inova. Capacitatea de a modela proprietățile materialelor rapid, ușor și în detaliu este esențială pentru adoptarea de noi materiale care vor face automobilele mai ușoare, mai eficiente din punct de vedere al consumului de combustibil și, în cele din urmă, mai bune pentru mediu.

Ab afară autorul: Leo Kilfoy este directorul general al managementului ciclului de viață ingineresc la MSC Software și poate fi contactat la adresa [email protected].

Echipamente cu emisii diesel prevăzute pentru motoarele actuale, viitoare.

Lake Forest, Illinois - Tenneco a fost de acord să furnizeze tehnologii cheie de posttratare pentru Kubota, un producător global de motoare și echipamente pentru aplicații agricole și industriale.

Compania este în producție de serie cu un sistem complet de reducere catalitică selectivă (SCR) care îndeplinește atât reglementările privind emisiile Tier 4 Final, cât și cele de Etapa IV pentru motorul diesel Kubota de 3,8 L și un nou motor de 6,1 L pentru echipamente agricole, programat pentru producție la sfârșitul acestui an.

Acesta este primul sistem SCR care va fi produs la fabrica de producție Tenneco din Osaka, Japonia.

Sistemul SCR de la Tenneco include o tehnologie de dozare performantă care include un injector compact fără aer, o pompă care permite răcirea unică a fluxului de retur, tehnologie pentru dezghețare rapidă și control complet și diagnostic care se integrează perfect cu managementul motorului.

În plus, compania oferă Kubota capacități complete de integrare a sistemului, susținând o economie de combustibil îmbunătățită și performanțe de post-tratare prin reducerea greutății, gestionarea termică optimizată și proiectarea eficientă a sistemului.

Jeff Jarrell, vicepreședinte și director general, Tenneco Japonia și Coreea, spune: „Experiența în tehnologia SCR și integrarea sistemelor Tenneco ajută Kubota să îndeplinească cu succes obiectivele stricte de emisii pentru tractorul său agricol actual și viitor, precum și pentru platformele pentru echipamente de construcții”.

Inițiativele de reducere a greutății vehiculelor creează oportunități, provocări în pulberea de metale.

Profiluri de membri MPIF

Autovehiculele de astăzi vor prezenta un membru al Federației Industriilor din Pulberi de Metal de mai multe ori pe an, alternând cu profilurile membrilor Asociației Naționale a Energiei Fluide. Pentru a vă numi compania, un furnizor sau un client, contactați editorul Robert Schoenberger la 216.393.0271 sau [email protected].

Eveniment MPIF

17-20 mai 2015: POWDERMET2015, 2015 Conferința internațională privind metalurgia pulberilor și materialele cu particule, Hotel Hilton San Diego Bayfront. Peste 200 de experți din industrie vor prezenta cele mai recente noutăți în metalurgia pulberilor, materialelor sub formă de particule și fabricarea aditivă. O expoziție comercială va include 100 de standuri care prezintă furnizori de top și produse de fabricație aditivă.

Despre MPIF

MPIF este o federație în cazul în care șase asociații care reprezintă furnizori de pulberi metalice, piese și produse din PM și echipamente de prelucrare. Asociațiile au propriile circumscripții, interese și obiective, totuși toate au ca scop creșterea vizibilității și staturii tehnologiei PM în cadrul comunității de design industrial și sporirea oportunităților industriei de creștere continuă.

„Pulberea metalică (PM) oferă proiectanților, inginerilor și producătorilor mai multe caracteristici de proces care se pretează efortului de reducere a greutății. Flexibilitatea de proiectare cu componentele PM permite geometriilor pieselor să fie unice. Găurile din butucii sau flanșele angrenajelor, îndepărtarea materialului acolo unde nu este necesar și materialele degradate funcțional pot oferi multe oportunități de a pune materialul potrivit la locul potrivit în cantitatea potrivită ”, spune Tom Pelletiers, manager de afaceri pentru SCM Metal Products Inc. și companiile sale surori ACuPowder și Ecka Granules, toate situate în Research Triangle Park, Carolina de Nord. „Noi materiale PM continuă să fie dezvoltate prin modificarea compoziției chimice sau prin utilizarea amestecurilor compozite de particule, astfel încât să poată fi proiectate materiale mai ușoare, mai puternice și mai rigide.”

Cererile de reducere a greutății vehiculelor pentru autoturisme și camioane comerciale creează noi oportunități pentru furnizorii de metal praf, adaugă el, dar aceste aplicații necesită investiții noi în cercetare și dezvoltare pentru noi materiale și tehnici.

„Cel mai recent program de dezvoltare al nostru se bazează pe introducerea unei paste de lipire pe bază de aluminiu pentru îmbinarea pieselor din aluminiu, valorificând expertiza grupului nostru în pasta de lipire din cupru”, spune Pelletiers. „De mulți ani, Ecka Granules a produs preamestecuri de pulbere de aluminiu Alumix pentru producția tradițională de presă și sinterizare. Acestea servesc în principal pieței auto actuale, cu componente precum capace CAM, componente de transmisie și componente cu temporizare variabilă a supapelor. Noile dezvoltări din aliaj de praf de aluminiu preamestecate cu proprietăți îmbunătățite continuă să deschidă noi uși aplicațiilor PM din aluminiu.

Pelletiers adaugă că SCM, ACuPowder și Ecka lucrează la un aliaj de aluminiu forjat rezistent la temperatură (450MPa UTS la 500MPa UTS), rezistent la temperatură, care prezintă proprietăți bune peste 200 ° C și este potrivit pentru aplicații mai exigente din aluminiu.

Un alt domeniu de creștere pentru SCM și companiile sale surori a fost fabricarea aditivă. Cu mai multe companii care produc echipamente pentru sinterizarea cu laser sau metale de imprimare 3D, furnizorii de metale sub formă de pulbere au văzut un impuls clar, spune el.

„Vânzările și asistența tehnică pentru aceste articole au crescut constant în ultimii ani și devin tot mai importante. Aliajele de aluminiu ușoare și de înaltă rezistență ar trebui să dețină cea mai mare promisiune, dar lucrările continuă și cu cuprul pentru componentele radiatorului și dezvoltarea conectorilor electrici ”, spune Pelletiers. "Cererea crește anual și depășește 20% pe an, în funcție de volum."

- Slăbește, găsește-te - Distribuie povestea ta astăzi

- Câtă greutate poți împacheta pentru a lua un avion SUA astăzi

- Mazda - Ar trebui să conectez; antena de alimentare; fir la; antena auto; sârmă Autovehicul

- Cum funcționează evaluarea greutății brute a vehiculului (GVWR) HowStuffWorks

- Corecția stilului de viață pentru abdomenul plat și pentru a reduce grăsimea abdominală