De James Bakewell 2018-07-26T16: 40: 00 + 01: 00

Odată cu presiunea pentru electrificarea trenului propulsor, câștigă rezistență, producătorii de oțel de înaltă rezistență se pregătesc să valorifice rapoartele James Bakewell

În 2017, vânzările globale de vehicule electrice cu baterie (BEV) și vehicule electrice hibride plug-in (PHEV) au ajuns la 1,3 milioane de unități, potrivit lui Frédéric Painchault, șeful Global Automotive Marketing la siderurgia ArcelorMittal. „Aceasta reprezintă o pondere mică din totalul vânzărilor de vehicule - mai puțin de 2%. Cu toate acestea, piața crește rapid, cu peste 57% față de 2016. Se pare că producătorii auto mondiali intenționează să lanseze aproximativ 340 de modele BEV și PHEV în următorii trei ani. Aceasta înseamnă că vânzările ar trebui să ajungă la aproape 5 milioane de unități în 2020 ”.

Și acesta este doar începutul. Basjan Berkhout, manager de marketing pentru automobile la Tata Steel Europe, adaugă: „Tata Steel se așteaptă ca vehiculele electrice (EV) să reprezinte 90% din vânzările de vehicule [în Uniunea Europeană (UE)] până în 2050.”

Legislația de mediu este motivul principal pentru industria automobilelor de a se îndrepta spre grupurile de propulsie electrice. UE, de exemplu, a impus ca mașinile noi să nu poată emite mai mult de 130g de dioxid de carbon pe kilometru parcurs. Această țintă va fi redusă la 95g pe kilometru în 2021, introdusă treptat din 2020 și este probabil să devină și mai strictă în 2030.

Nivelul de absorbție a transmisiei electrice variază de la o regiune la alta. Berkhout spune că cea mai mare influență rămâne piața chineză, unde guvernul a stabilit cote obligatorii de producție EV pentru OEM-urile care operează acolo pentru a reduce emisiile de țevi de eșapament. Având în vedere că China este cea mai mare piață de profit pentru majoritatea producătorilor originali, riscul de a ignora acest lucru este mult prea mare. O altă presiune este îmbunătățirea calității aerului care vizează orașele. Înăsprirea emisiilor de țevi de eșapament în UE a fost, de asemenea, acum pusă în evidență mai accentuată, ca urmare a scăderii scandalului diesel și a trecerii în așteptare de la sfârșitul acestui an la noul test de emisii WLTP.

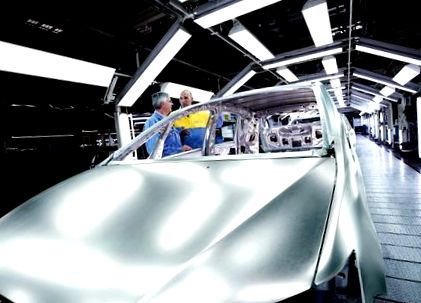

Ambalarea motoarelor electrice și a acumulatorilor va avea o abordare diferită a proiectării structurilor vehiculului

Painchault adaugă: „Incertitudinea privind reglementările privind economia medie a combustibilului corporativ [CAFÉ] din SUA poate însemna că creșterea în regiunea NAFTA nu este la fel de mare. În Europa și China, ArcelorMittal prognozează că numărul combinat de vânzări BEV și PHEV va depăși vânzările de motoare cu combustie internă [ICE] până în jurul anului 2025. Cea mai mare parte a creșterii va proveni din PHEV. Scenariul nostru pentru 2030 este că fiecare tip de vehicul - PHEV, BEV și ICE - va reprezenta o treime din vânzări. În termen de cincisprezece până la douăzeci de ani, vehiculele care nu sunt ICE ar trebui să domine piața. ”

Câștigarea unui loc în viitorul electric

Industria siderurgică este de obicei optimistă în privința locului său în viitorul electric. De exemplu, într-un raport recent, Tata Steels spune că cererea tot mai mare de vehicule cu emisii ultra-scăzute (ULEV) va determina creșterea aprovizionării cu oțel a industriei auto cu 4,2 milioane de tone doar în Europa.

În ultimii ani de inovație, ca să nu mai vorbim de profituri, în industria materialelor auto au fost determinate în primul rând de necesitatea unor produse mai ușoare și/sau mai puternice care să permită producătorilor de automobile să reducă masa vehiculelor lor ICE - reducând astfel consumul de combustibil și dioxidul de carbon emisiilor. Și la începutul vehiculelor electrice, cum ar fi BMW i3 sau Modelul Tesla S, materialele ușoare au fost esențiale (plastic armat cu fibră de carbon (CFRP) și, respectiv, aluminiu).

Cu vehiculele ICE, consumatorii sunt obișnuiți să poată conduce câteva sute de kilometri înainte să fie nevoite să realimenteze. Pentru a obține o gamă comparabilă de la o singură încărcare a unui BEV, a trebuit să se utilizeze o baterie foarte mare, scumpă și grea, ceea ce înseamnă că producătorii de automobile au fost nevoiți să reducă greutatea în altă parte a vehiculului. Va fi întotdeauna cazul?

Președintele auto la NanoSteel, Craig Parsons, spune: „Da, este probabil ca vehiculele electrice să aibă un stimulent mai mare pentru vehiculele ușoare decât vehiculele ICE. O baterie are întotdeauna o cantitate finită de stocare a energiei și, prin urmare, autonomia, iar reducerea greutății echivalează cu o creștere directă a gamei totale a vehiculului, care este cel mai mare obstacol de proiectare cu care se confruntă vehiculele electrice. Bateriile sunt foarte grele și fiecare kilogram salvat în vehicul va face mai mult spațiu pentru o durată mai mare de viață a bateriei și/sau o baterie mai puțin puternică pentru ca vehiculul să parcurgă o distanță dată. ”

Coordonează Jonas Adolfsson, manager de dezvoltare de afaceri pentru Automotive SSAB, Jonas Adolfsson. El spune că, indiferent de sistemul de propulsie utilizat, fizica implicată în mișcarea unui vehicul rămâne aceeași. Forțele rezistente la mișcare sunt accelerația, rezistența la rulare, gradient și rezistența la vânt. Toate, în afară de acestea din urmă, sunt puternic influențate de greutatea vehiculului. El spune: „Bateriile au o densitate energetică mult mai proastă [Watt-ore pe kilogram] în comparație cu centralele electrice pe benzină sau diesel, așa că aș spune că greutatea redusă ar fi și mai importantă”.

Jean-Luc Thirion, șeful Global Research and Development for Automotive la ArcelorMittal, are o opinie diferită: „Reducerea masei are un impact limitat asupra gamei extinse. De exemplu, o reducere a masei de 100 kg mărește raza de acțiune doar între șase și 11 kilometri. Pentru a extinde autonomia, este mult mai ușor și mai puțin costisitor să adăugați mai multe baterii. Impactul economisirii greutății asupra vitezei maxime și accelerației este, de asemenea, neglijabil. O economie de masă de 100 kg mărește viteza maximă cu mai puțin de un kilometru pe oră și reduce timpul de accelerație cu mai puțin de o jumătate de secundă. ”

Berkhout este de acord: „Toate vehiculele ar trebui să fie cât mai ușoare și mai rentabile posibil, dar cu tehnologia actuală, vehiculele hibride și cu electricitate completă sunt cu 20-30% mai grele. Un vehicul mai ușor va extinde gama unui vehicul hibrid sau complet electric, dar la costuri mai mari. Va plăti un producător de vehicule mult mai mult pentru greutatea suplimentară doar pentru o mică creștere a autonomiei? ”

El folosește ca exemplu cel mai recent VW Golf. Hatchback-ul este disponibil în variante pe benzină, diesel, hibrid și complet electric, greutatea benzinei fiind de 1206 kg, motorina de 1301 kg, hibridul de 1615 kg și electricul de 1615 kg. Varianta electrică are o autonomie de 300 km. Dacă s-ar tăia 10 kg de greutate din corpul în alb (BIW), aceasta ar însemna doar o economie de 0,62% din greutate, ceea ce ar crește autonomia vehiculului cu doar 10 km.

Tehnologiile de recuperare a energiei există deja în BEV-uri, care ajută la extinderea gamei lor. Mai mult, trebuie avute în vedere și evoluțiile viitoare în infrastructură. Un BEV se poate încărca rapid peste noapte la domiciliul șoferului, ar putea să se încarce fără fir în timpul navetei și apoi să se încarce automat când este parcat la locul de muncă. În acest scenariu, un acumulator greu și scump capabil să stocheze suficientă energie pentru o călătorie de 300 km fără a fi necesară reîncărcarea este redundant.

Ambalaje diferite componente și structuri vehicul

Dacă toate acestea s-ar dovedi corecte, atunci industria siderurgică are ocazia ideală de a-și reafirma dominanța pe piața materialelor auto. Electrificarea transmisiei ar putea crea o serie de noi aplicații pentru oțeluri puternice și formabile în structura caroseriei acestor vehicule

De exemplu, Berkhout presupune că dacă ICE nu mai este ambalat în partea din față a vehiculului împreună cu radiatoarele și altele, iar poziția roților din față nu este dictată de poziția motorului, atunci lungimea frontului poate fi mai scurt. Dacă partea frontală este mai scurtă, atunci lungimea structurii de impact este mai scurtă, dar trebuie să absoarbă aceeași cantitate de energie într-un impact frontal. Acest lucru ar putea necesita utilizarea unei secțiuni mai mari a șinei frontale, realizată dintr-un grad superior de oțel, iar structura BIW din jur care ține șina frontală va trebui, de asemenea, să gestioneze sarcini mai mari.

El continuă: „Cu acumulatorii montați sub podea, sarcina de impact lateral va trebui, de asemenea, gestionată diferit. Astăzi, în vehiculele ICE avem un pervaz sau întăriri basculante susținute de traversele scaunului; acestea susțin pilonul B în timpul impactului. Dacă bateria este poziționată în vehicul unde sunt de obicei traversele scaunului, atunci tava bateriei trebuie să poată rezista la sarcina de impact laterală. Unitatea de baterie Opel Ampere cântărește peste 400 kg, iar 70 kg din aceasta este o tavă structurală pentru baterii. Acest lucru duce, de asemenea, la modificări ale panourilor basculante pentru susținerea tăvii bateriei și absorbția mai multă sarcină. ”

Lutz Keßler, șeful departamentului Tehnologia aplicațiilor de la ThyssenKrupp, este de acord că tava pentru baterii este un loc ideal pentru a viza cu oțeluri de înaltă rezistență. El spune: „Bateria este inima unei mașini electrice și cea mai sensibilă și mai scumpă componentă, reprezentând 30-50% din costurile totale ale vehiculului. Deci, este cu atât mai important să dezvoltăm soluții pentru a proteja bateria care nu crește și mai mult costurile vehiculelor electrice. ”

Thirion adaugă: „Unele produse pentru ștanțare la cald disponibile astăzi, cum ar fi [ArcelorMittal’s] Usibor 2000, pot ajunge acum la o rezistență la tracțiune de 2000MPa. În urmă cu două decenii, puterea maximă era de doar 340MPa, deci aceasta este o creștere spectaculoasă. Clasele martensitice pentru laminare și gama Fortiform a ArcelorMittal - a treia generație de oțeluri avansate de înaltă rezistență cu ștanțare la rece [AHSS] - au, de asemenea, rezistențe foarte mari. Aceste oțeluri permit proiectanților de vehicule să protejeze cabina de pilotaj și bateria într-un mod optim. ”

Într-adevăr, Tata prezice că cererea europeană pentru oțeluri avansate pentru structura acestor vehicule va crește cu aproximativ 2,6 milioane de tone până în 2050, deoarece producătorii caută să economisească greutatea în moduri rentabile.

Oțeluri electrice pentru motoare

O altă zonă cheie de creștere a oțelului va fi în grupurile de propulsie utilizate în ULEV, inclusiv motoarele electrice și celulele bateriei. Așteptate de Tata să reprezinte o creștere de 1,6 milioane de tone a cererii europene de oțel până în 2050, aceste componente vor utiliza niveluri mai mari de oțeluri electrice și, respectiv, placate.

Oțelul electric este un material esențial în construcția motoarelor electrice, iar clasele de oțel electric utilizate pot modifica performanța acestor mașini. Tata consideră că acest lucru va deveni extrem de important pentru producătorii de automobile, întrucât încearcă să-și diferențieze trenurile de propulsie de cele ale concurenților lor. Oțelurile electrice cu performanțe superioare pot îmbunătăți eficiența motoarelor, spune acesta, ceea ce va ajuta fie la extinderea autonomiei, fie la creșterea performanței dinamice a mașinii.

Între timp, bateriile litiu-ion - soluția de stocare a energiei favorizată în prezent de majoritatea producătorilor auto - sunt fabricate în trei formate diferite de celule de baterii: cilindrice; prismatic; și pungă. Formatele prismatice și pungile sunt, în general, ambalate într-o carcasă neferoasă, în timp ce celulele cilindrice sunt ambalate într-o „cutie” acoperită cu nichel și sunt probabil cele mai frecvente, mai ales în viitorul imediat, deoarece oferă stocare ieftină de energie, sunt fiabil, relativ ușor de fabricat și posedă o bună stabilitate mecanică. Acestea sunt un bun candidat pentru fabricarea cu oțeluri electrice.

Producătorii de oțel prezic că aluminiu și CFRP vor avea un impact relativ scăzut asupra acestor vehicule din mai multe motive.

În primul rând, vor rămâne prohibitiv de scumpe. În al doilea rând, susțin ei, oțelul demonstrează proprietăți mecanice mai bune - oțelul este mai rigid decât aluminiul, are o rezistență la oboseală mult mai mare și este mai ușor de format, îmbinat și vopsit peste alte materiale.

Keßler spune: „În ciuda excelentului profil de proprietate pe care îl oferă oțelul, concurența dintre materiale va rămâne dificilă. Deci, producătorii de oțel trebuie să caute continuu soluții noi și mai bune. La ThyssenKrupp, de exemplu, lucrăm pentru a reduce decalajul dintre formarea la cald și la rece prin evidențierea oportunităților de formare la rece oferite de noile oțeluri cu două faze de înaltă rezistență din clasa 1200. De asemenea, am dezvoltat recent o tehnologie care - în special pentru oțelurile cu rezistență foarte ridicată - elimină arcurile din fabrica de presare, reduce utilizarea materialelor și asigură o fiabilitate mai mare a procesului. ”

În cele din urmă, se poate argumenta că aluminiul și CFRP sunt mai puțin sustenabile decât oțelul atunci când se analizează ciclul de viață complet, care ar putea fi un viitor șofer important în industria auto. Thirion spune: „Evaluarea ciclului de viață (ACV) analizează emisiile totale generate în cele trei etape ale vieții unui vehicul: producția; faza de antrenare; și reciclare. Studiile arată că aluminiul emite de patru până la cinci ori mai multe gaze cu efect de seră (GES) decât oțelul pe parcursul întregului ciclu de viață al unui vehicul. ”

În mod surprinzător, Berkhout dezvăluie că Tata Steel face lobby activ organizațiilor guvernamentale relevante ale UE să introducă LCA pentru măsurarea emisiilor vehiculelor.

- OȚEL ÎN AUTOMOTIE worldsteel

- Mastele de pierdere în greutate Pastele vă fac să vă pierdeți în greutate

- Reducerea greutății în proiectarea și fabricarea automobilelor

- Greșeala nutrițională unică pe care fiecare tânăr sportiv o face STACK

- De ce scăderea prea multă a caloriilor face greu să slăbești