Depozitele dvs. ar putea beneficia probabil de o dietă slabă. De la atribuirea echipei potrivite la tactici 5S adecvate, iată pașii de început pentru crearea unui mediu de stocare mai eficient.

Dacă doriți să aruncați câteva kilograme în plus, să câștigați mușchi slabi și să creșteți nivelul de energie, există o mulțime de diete la modă dintre care să alegeți, inclusiv, dar fără a se limita la: Atkins, Keto, Weight Watchers, Whole 30, Paleo, Post intermitent, și dieta lui Tom Brady.

În mod similar, o tendință în creștere în rândul multor magazine de activități proactive este crearea unui depozit mai subțire și mai eficient. La fel ca dietele, un sistem slab este conceput pentru a topi excesul de grăsime și pentru a vă face operațiunile mai rapide, flexibile și mai competitive. Sistemul dezvoltat de Toyota pentru a încânta clientul și a spori profitabilitatea pe termen lung a companiei și-a câștigat reputația de a revoluționa o mare varietate de industrii. Adoptătorii de succes au demonstrat că este mult mai mult decât un sistem de fabricație: este, de asemenea, un sistem global de excelență operațională. Și se realizează cu participarea tuturor angajaților, axată pe maximizarea valorii pentru client, prin eliminarea neîncetată a deșeurilor. Indiferent dacă deșeurile sunt resurse de producție în exces, transport sau inventar suplimentar, slabul este să faci mai mult cu mai puțin. Când se face corect, rezultatele sunt costuri mai mici, o calitate mai bună și timpi de livrare mai scurți.

O concepție greșită obișnuită este principiile de fabricație slabă, iar practicile sunt aplicabile în mare parte la producția de volum mare, cu amestec redus, precum Toyota. Acest lucru nu este cazul când se aplică judiciar, așa cum vom vedea în acest articol. Magazinele de locuri de muncă sunt preponderent medii de producție la comandă (MTO) și/sau inginer la comandă (ETO). Pot produce zeci, dacă nu sute de produse diferite (deși toate sunt oarecum similare) față de două până la șase într-o fabrică de asamblare cu volum mare, cum ar fi Toyota (care este în mare parte fabricată pe stoc [MTS]). Cererea pentru diferitele produse poate varia semnificativ, dar este relativ mică în comparație cu facilitățile de producție ridicate. Impactul asupra depozitului dictează stocarea unui sortiment mare de piese în cantități mult mai mici. Prin urmare, aspectul trebuie proiectat cu un grad ridicat de flexibilitate.

Declarația dvs. de „drepturi”

Înainte de a continua, să abordăm o întrebare fundamentală: Care este misiunea unui sistem de gestionare a materialelor slabe? Este să furnizați cantitatea potrivită de material potrivit la locul potrivit, la momentul potrivit, în secvența potrivită, în poziția potrivită, utilizând metoda potrivită și la costul corect. Funcția depozitului este apoi de a sprijini această misiune prin tamponarea materialelor primite (de exemplu, materie primă, piese cumpărate, Lucrare în proces [WIP], Reparații de întreținere și revizie [MRO] etc.) de la furnizori (atât externi, cât și interni) și livrare la centrele de lucru din magazin. Aceasta înseamnă obținerea unui serviciu ridicat pentru clienți - cu niveluri de inventar dimensionate corespunzător - răspunderea la schimbările cererii și menținerea costurilor cât mai mici posibil. Crearea unui layout slab va servi drept piatră de temelie pentru atingerea acestui scop.

Proiectarea unui aspect slab nu este ceva ce puteți realiza peste noapte. Este nevoie de viziune, strategie, lucru în echipă și o abordare sistematică de planificare. Urmează cinci pași critici pentru a vă ajuta să obțineți succes cu transformarea aspectului lean.

1. Recrutează o echipă câștigătoare

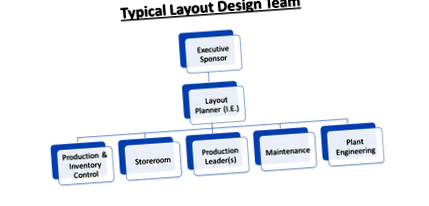

Fanii fotbalului înțeleg importanța construirii unei echipe bine rotunjite. De exemplu, dacă singurul talent din echipă este fundașul, în timp ce blocanții, fundașii, primitorii și antrenorii sunt mediocri, șansele de a învinge pe grilă sunt mici. În mod similar, pentru ca un proiect de reproiectare a aspectului depozitului să aibă succes, este important, de asemenea, să recrutezi o echipă bine rotunjită care acoperă organizația atât pe orizontală, cât și pe verticală. Multe zone sunt afectate, mai ales atunci când se determină locația adecvată pentru depozit. Membrii tipici ai echipei sunt producția și controlul stocurilor, liderul depozitului, liderii selectați ai echipelor de la nivelul magazinelor, reprezentanți din întreținere, inginerie fabrică/fabricație, transport și recepție. Rețineți că nu este neobișnuit într-un mediu de lucru pentru o persoană să poarte pălării multiple. Implementarea aspectului renovat al magaziei va merge mai ușor dacă încurajați sugestiile angajaților și le abordați în plan.

„Căpitanul echipei” ar trebui să fie un inginer industrial de nivel superior care să aibă cunoștințe și experiență în proiectarea aspectelor, principiile slabe și managementul proiectelor. Din experiența mea, puține magazine de locuri de muncă angajează ingineri industriali reali și cu atât mai puțin pe cineva cu acest nivel de talent. Planificarea aspectului în magazinul de locuri de muncă este un tip de activitate extrem de intermitent. De obicei se încadrează în proiecte speciale. Resursele interne de inginerie nu sunt utilizate ca parte a activităților lor zilnice obișnuite și de multe ori rezultă într-un aspect întâmplător. Astfel, de multe ori se cuvine conducerea să susțină acest rol cu un expert extern în domeniu. Folosirea unui profesionist independent din exterior poate ajuta la depășirea unei lipse de obiectivitate și imaginație (nu pot vedea pădurea pentru copaci) sau a unor agende politice sau emoționale comune în organizații.

În plus, șeful de top trebuie să fie implicat personal pentru a „pune puțină piele în joc”. Managementul de top va fi cel mai familiarizat cu imaginea de ansamblu a afacerii, inclusiv strategii pe termen lung, oferte de produse noi, programe viitoare și tendințe de vânzare. Ei scriu cecurile și vor fi cei care vor aproba și vor dobândi resursele necesare pentru implementare.

Nu ezitați să aduceți în discuție experți subiect în funcție de necesități. De exemplu, puneți contoare de fasole în joc atunci când este timpul pentru stabilirea bugetelor proiectului și efectuarea justificării financiare.

Cel mai bine este să limitați dimensiunea echipei la cel mult 10 membri pentru a putea fi gestionată și pentru a ține lucrurile pe drumul cel bun. Pentru companiile mici și mijlocii, de obicei șase până la opt jucători vor fi suficiente.

Iată un exemplu de echipă tipică de proiectare a aspectelor.

La începutul carierei mele de inginer industrial am fost implicat într-un proiect de reproiectare a aspectelor pentru un furnizor de automobile. Compania pentru care lucram la acea vreme era subconsultantă pentru o firmă de consultanță primară mai mare. Din diferite motive, ni s-a oferit acces restricționat la personalul clientului, în special la cei implicați intim și cu cunoștințe în operațiunile de zi cu zi. În consecință, oamenii din operațiuni s-au referit întotdeauna la noile propuneri de machetare drept „machetele lui Jeff”. La sfârșitul zilei, aspectul reproiectat nu a scăpat niciodată de pe planșă. Lecția învățată: nu începeți procesul de aspect până nu ați recrutat o echipă câștigătoare. Implicarea activă și participarea unei echipe multi-nivel multifuncționale nu este o opțiune: mai degrabă este esențială pentru succesul proiectului. Un efort total al echipei nu va avea ca rezultat doar o soluție de layout mai bună, dar va cultiva și „buy-in” la nivelul întregii organizații atunci când vine vorba de implementarea noului layout, deoarece angajații vor prelua proprietatea planului pe care l-au ajutat să-l dezvolte.

2. Fii S.M.A.R.T. Despre

Poate fi tentant să vă scufundați în lucrările de dezvoltare CAD chiar din poartă. Nu cădea în acea capcană. Rețineți că aspectul final trebuie să îndeplinească și să atingă obiectivele dvs. unice pentru a fi pe deplin intenționat. Care ar trebui să fie obiectivele tale? Ar trebui să aspirați întotdeauna la realizarea obiectivelor dvs. SMART, asigurându-vă că acestea sunt specifice, măsurabile, realizabile, realiste și limitate în timp. Deci, în loc să folosiți sloganuri vagi precum „eficientizați fluxul de materiale”, specificați obiective SMART, cum ar fi „reduceți timpii de preluare a materialelor cu 30% în următoarele șase luni”. Aceste obiective vor oferi un cadru pentru a face compromisuri dificile atunci când se evaluează planuri alternative. De asemenea, acestea vor servi drept indicator pentru cât de bine aspectul implementat atinge obiectivele de îmbunătățire a performanței preconizate.

Gândiți-vă la distanță lungă atunci când definiți obiective pentru noul aspect. De exemplu, care sunt volumele dvs. estimate de vânzări în următorii cinci ani? Ce produse se elimină treptat și ce produse noi vor fi introduse? De cât spațiu aveți nevoie acum și în viitorul previzibil? Acestea variază în funcție de situație, dar este necesară realizarea lor în avans în procesul de planificare pentru a face planuri solide.

3. Obțineți programul (5S)

Una dintre percepțiile obișnuite pe care le întâlnesc adesea este „lipsa de spațiu” disponibil pentru un nou aspect. Și, cu siguranță, văd deseori coridoarele aglomerate cu paleți, inventarul defect și învechit înghesuit în colțuri, grătare pentru grătar și mobilier de birou spart îndesat în rafturi pentru paleți. În realitate, dezorganizarea și dezordinea rezultă în spațiul irosit. Accentul real ar trebui să fie pe o utilizare mai eficientă a imobilelor existente. Aici strălucește metoda slabă 5S (joc de cuvinte). Dacă nu ați inițiat încă un program 5S, nu există un moment mai bun pentru a începe decât atunci când începeți efortul dvs. de rearanjare a aspectului.

5S este unul dintre instrumentele fundamentale în fabricarea slabă, utilizat pentru a crea și a menține un loc de muncă curat, organizat și sigur. Unele companii tratează în mod eronat 5S ca fiind doar o versiune glorificată a menajului. În realitate, „menaj” este doar o mică parte a programului. 5S este un proces puternic de îmbunătățire a performanței la locul de muncă în care există „un loc pentru totul și totul la locul său”. Și nu este surprinzător că se numește 5S, deoarece este format din 5 componente și fiecare cuvânt începe cu o literă S așa cum se arată mai jos.

Am lucrat cu o companie a cărei fabrică se despărțea la cusături. Materialul a fost înghesuit în fiecare colț, containerele au înfundat culoarele și au folosit chiar și o semiremorcă pentru depozitarea materialului suplimentar și a „lucrurilor”. Mai mult, au proiectat o creștere de 50% a creșterii în următorii câțiva ani, astfel încât au fost necesare celule de lucru suplimentare pentru a face față creșterii anticipate a debitului. Au inițiat activitățile 5S pentru a elibera o bucată semnificativă de bunuri imobile în interiorul magazinului, care era disperat de necesară pentru un nou depozit central și pentru celulele de lucru suplimentare. Acest lucru, combinat cu un efort cuprinzător de reproiectare și optimizare a aspectului, le-a permis să implementeze noul depozit central, inclusiv un nou proces de kitting și să crească capacitatea de producție cu 50%, fără a fi nevoie să-și mute operațiunile sau să se extindă dincolo de cei patru pereți existenți. Și da, remorca camionului nu mai era necesară pentru depozitare.

Deci, cu excepția cazului în care aveți un program vigor de tip 5S în desfășurare, puteți fi plăcut surprins de cât de multă proprietate primă se ascunde în interiorul celor patru pereți ai dvs.

4. „Rămâneți în stoc”

Inventarul zero nu este un obiectiv realist. Inventarul insuficient va reduce productivitatea și performanța de livrare la timp. Scopul este de a furniza punctului de utilizare cantitatea corectă de material pentru a satisface producția la cel mai mic cost posibil. Depozitul susține acest obiectiv oferind un tampon pentru a decupla fluctuațiile dintre oferta de material de intrare și cererea de ieșire și pentru a găzdui loturile. Fluctuațiile sunt abaterile neplanificate care apar în conducta fluxului de materiale, cum ar fi livrările târzii/devreme ale furnizorilor, supra/sub transporturi, defecte de calitate, defecțiuni ale mașinilor și echipamentelor, absenteismul lucrătorilor, modificări ale comenzilor clienților etc.

Lotul este influențat de cantitățile minime de comandă, cantitățile economice de comandă (dimensiunile loturilor economice), costurile de schimbare a mașinilor și echipamentelor, reducerile de volum etc. De exemplu, dacă consumați în medie douăzeci de șuruburi M10 pe zi, nu veți comanda atât de multe în fiecare zi. În schimb, puteți comanda o cutie de 200 la fiecare două săptămâni. Reducerea atât a variației procesului, cât și a loturilor oferă oportunități de reducere a stocului de depozite. Scăderea cantității de inventar în depozit este esențială pentru reducerea spațiului necesar și a costurilor de manipulare/transport.

O tactică eficientă pentru reducerea stocului de piese cumpărate este livrarea mai frecventă. O abordare slabă pentru creșterea frecvenței de expediere fără a avea un mare impact asupra costurilor de transport este de a folosi pachete de lapte. Conceptul este similar cu atunci când un camion colectează lapte din diferite ferme și îl aduce la instalația de procesare. În loc să primească o expediere mare a unui singur articol de la un anumit furnizor, rulajele de lapte permit unui șofer dedicat să combine livrări mai mici decât camionul (LTL) într-o singură remorcă de la mai mulți furnizori, pe un traseu prestabilit la orele de preluare programate . Acest lucru necesită ca furnizorii să fie în imediata apropiere unul de celălalt sau de-a lungul aceluiași traseu. De asemenea, funcționează cel mai bine dacă aveți volume de transfer suficiente și stabile pentru a susține procesul. Dacă aveți de-a face cu dimensiuni de comandă ale clienților, în special de tipuri unice și douăzeci, atunci această abordare nu ar avea sens pentru mediul dvs. Companiile mai mici vor externaliza adesea acest serviciu către un furnizor terț de logistică (3PL) care poate oferi beneficiile producției de lapte pentru mai mulți clienți. Costul de transport al transportului pe o buclă regulată și temporizată va fi, de obicei, mai mic decât LTL sau livrarea coletelor.

Dacă fabricați orice articole MTS în interior, atunci probabil că aveți oportunități de a reduce stocurile prin reducerea dimensiunilor loturilor de producție. O tehnică slabă dovedită pentru a permite producții mai mici se numește reducerea timpului de configurare (cunoscută și sub numele de Single Minute Exchange of Die [SMED]). Este o metodă sistematică de reducere a timpului necesar pentru trecerea unui proces de la ultimul articol pentru lotul anterior la primul articol bun pentru lotul următor. În multe cazuri, acest sistem poate reduce timpul de configurare de la ore la minute cu investiții de capital minime.

Prin analiza sistematică a datelor, angajarea forței de muncă și aplicarea instrumentelor adecvate, puteți reduce semnificativ nivelurile de inventar (și puteți elibera spațiu valoros pe podea) fără a afecta în mod negativ șansele de stocare.

5. Fii pregătit pentru un Flood Flash

Ce se întâmplă atunci când sunt introduse suprasolicitări, cum ar fi un furnizor care expediază sau livrează mai devreme decât era programat? Sau poate se consumă mai puține piese decât planificate? Sau există o eroare de specificație tehnică? Când vă planificați aspectul, nu uitați să desemnați spațiu pentru o zonă de revărsare lângă depozit pentru a deține acest inventar în exces. Ar trebui să fie într-o locație vizibilă, astfel încât să atragă atenția asupra problemei și astfel cauza principală poate fi remediată în timp util.

Acest articol a acoperit pașii vitali preliminari pentru proiectarea unui aspect de depozit slab. Deși nu a fost dezvoltat niciun aspect în această etapă a jocului, stabilim bazele pentru succesul final al proiectului. În partea 2 vom aprofunda strategiile de proiectare a aspectului, inclusiv modul de integrare a aspectului depozitului dvs. cu planul general de amenajare generală, dezvoltarea planurilor de detaliu, abordări de echipare și criterii de selecție a echipamentelor.

Acest articol a apărut inițial în blogul Productivity Engineering Services LLC.

- Mâncarea durabilă; Primii pași Nutrition Trust

- Dmitry Tarasov și Anastasia Kostenko și-au luat prima dată fiica; nesemnificativ

- Curat; Lean Ian K

- Simțiți-vă ca un eșec după o masă de înșelăciune Reveniți pe urmele 5 pași simpli; Wellness udat

- Caracteristici clinice ale durerii parotide idiopatice declanșate de prima mușcătură la pacienții japonezi cu