Termeni asociați:

- Ingineria energetică

- Powertrain

- Fibra de carbon

- Oțel avansat de înaltă rezistență

- Economie de combustibil

- Oțel de înaltă rezistență

- Grad de oțel

Descărcați în format PDF

Despre această pagină

Ponderarea ușoară a vehiculului utilizând un nou instrument CAE pentru prezicerea defectelor filmului subțire la piesele turnate de înaltă rezistență

1.1.2 Sustenabilitate economică

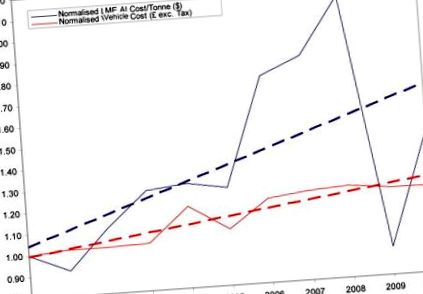

Reducerea masei are un beneficiu evident în afaceri prin costul redus al materiilor prime, dar acest lucru devine și mai important pentru rentabilitatea pe termen lung a afacerii dacă se ia în considerare creșterea inflației materiilor prime față de creșterea prețului de vânzare al vehiculelor auto premium. Figura 1 prezintă costul aluminiului (tranzacționat la London Metal Exchange (7)) și costul mediu al unui vehicul auto premium (datele BMW Seria 5 din Rapoartele UE privind prețurile mașinilor de concurență (8)), ambele normalizate în raport cu valoare în anul 2000. Se poate vedea clar că costul aluminiului crește cu o rată mai mare decât costul de cost al unui vehicul nou, astfel încât, dacă companiile auto vor rămâne profitabile, acestea trebuie să poată reduce masa totală de aluminiu utilizat în vehicul. Acest lucru poate fi realizat prin utilizarea tehnicilor CAE avansate care oferă noi oportunități pentru investigații semnificative ale performanței proiectării și reducerea masei prin optimizarea structurală.

Figura 1. Costuri normalizate pentru vehicule premium și aluminiu în ultimul deceniu

Oțeluri pentru caroserii auto

J.N. Hall, J.R. Negru, în Oțeluri auto, 2017

2.2 Contribuția oțelului la economia de combustibil prin reducerea masei

Ca urmare a creșterilor semnificative ale rezistenței la oțel, este nevoie de mai puțin oțel pentru a oferi aceeași performanță de încărcare decât pentru rezistențe mai mici. Acest lucru permite ca oțelul să fie considerat un material eficient pentru greutatea redusă și, astfel, să contribuie la o economie de combustibil îmbunătățită. Câteva studii privind reducerea masei vehiculului cu oțel de înaltă rezistență și oțel de înaltă rezistență avansat au fost finalizate în perioada de timp 2009-2011 [9-12]. Aceste studii au dus la reduceri de masă de la 13% la 29% în comparație cu vehiculele de bază. Variația reducerii masei depinde în primul rând de tipul metodei de optimizare utilizate și va fi discutată mai jos.

2.2.1 Gradul 2-G și optimizarea gabaritului

Adesea, reducerea masei vehiculului începe cu examinarea materialelor „alternative” cu densitate mai mică, cum ar fi polimerii armați cu aluminiu, magneziu sau fibră de carbon, așa cum este descris în capitolul 1, Proiectarea corpului auto: perspectiva materialelor. Această secțiune se concentrează pe reducerea masei vehiculului folosind oțelul în structura caroseriei și închiderile.

O modalitate relativ simplă de a reduce masa într-un vehicul care folosește oțel este înlocuirea fiecărei părți dominante de rezistență cu una realizată dintr-o oțel de rezistență mai mare. Reducerea masei are loc deoarece o parte cu grosime mai mică dintr-un material cu rezistență mai mare poate transporta mai multă sarcină. Un studiu Lotus Engineering privind Toyota Venza din 2009 finanțat de SUA Energy Foundation a evaluat oportunitățile de reducere a masei pentru un vehicul tipic din segmentul utilităților crossover. Corpul de bază Venza din 2009 a fost predominant din oțel ușor, cu mai puțin de 10% oțel de înaltă rezistență. Studiul a evaluat două modificări arhitecturale clasificate ca fiind „reduse” sau „ridicate”. Vehiculul „cu dezvoltare redusă” a vizat o reducere a masei cu 20% prin utilizarea tehnologiilor fezabile până în 2014 pentru includerea într-un vehicul din 2017. Acest vehicul a folosit în principal calități de oțel de înaltă rezistență cu foarte puține aplicații neferoase. Vehiculul cu „dezvoltare ridicată” a vizat o reducere a masei cu 40% pentru producția din 2020, cu tehnologie fezabilă până în 2017. Această versiune s-a axat pe utilizarea de materiale alternative precum aluminiu, magneziu și compozite polimerice.

Prin încorporarea noilor clase avansate de oțel de înaltă rezistență (AHSS) în Toyota Venza din 2009, ingineria Lotus a reușit să reducă masa corpului în alb (BIW) cu aproximativ 16%, ceea ce a fost în concordanță cu alte modele de vehicule care utilizează deja cantități moderate de oțel de înaltă rezistență. Studiile anterioare realizate de WorldAutoSteel asupra familiei de cercetare UltraLight [8] au arătat că este posibilă reducerea cu 25% a masei la înlocuirea oțelului ușor cu AHSS. Vehiculul cu „dezvoltare ridicată” care utilizează materiale alternative cu densitate mai mică, a prezentat doar economii de masă de 29%.

În acest studiu, sunt comparate și emisiile ciclului de viață ale vehiculelor de dezvoltare „scăzute” și „ridicate”. Chiar și cu diferențele mari de economii de masă și, prin urmare, diferența dintre emisiile de țevi de eșapament bazate pe o economie de combustibil îmbunătățită, emisiile totale ale vehiculelor sunt aproximativ aceleași. Diferența constă în faza de producție a materialelor în care materialele alternative emit mai mult gaz cu efect de seră (GES) în timpul producției, negându-și astfel avantajele în timpul fazei de conducere a ciclului său de viață. O explicație mai detaliată despre GES este prezentată la sfârșitul acestui capitol.

Un studiu de faza a doua a Toyota Venza a fost finalizat de FEV în 2010 [7]. În această fază a fost adăugată capacitatea de analiză a impactului împreună cu analiza tehnică asistată de computer pentru NVH, durabilitate și rigiditate. În plus, a fost inclusă o metodologie mai riguroasă de analiză a costurilor. Economiile de masă corporală pentru acest studiu au arătat o reducere de aproape 13%, dar au utilizat oțel mai puțin rezistent. Reducerea masei a dus la o economie generală de masă a vehiculului de peste 18%, cu o economie netă a costurilor pentru vehicul.

ArcelorMittal a efectuat o serie de studii privind reducerea masei în sistemele BIW și șasiu numite S-in Motion. Aceste studii au început cu evaluarea unui sedan de dimensiuni medii (segmentul C) în 2010 și ulterior au inclus un camion pick-up, vehicul electric cu baterie (BEV) și altele. Fiecare studiu a încorporat utilizarea AHSS atât la ștampilare la rece, cât și la cald, precum și semifabricate sudate cu laser, produse lungi și tuburi. Reducerea masei pentru sedan a atins 19% prin trecerea de la 36% aplicații AHSS la 54% și creșterea semnificativă a rezistenței oțelului în fiecare categorie de clasă. Această reducere a masei a fost activată de tehnologia disponibilă în prezent și fără costuri suplimentare pentru vehicul. Studiul de preluare utilizând aceleași principii a atins o reducere a masei de 23% în comparație cu un vehicul de bază echivalent în 2014. O reducere suplimentară de 4% a fost anticipată odată cu aplicarea notelor în curs de dezvoltare în timpul studiului.

2.2.2 Grad 3-G, ecartament și optimizare geometrie

În 2011, organizația WorldAutoSteel a finalizat un proiect amplu de dezvoltare a unui vehicul electric complet conceput, cu oțel intens, cu emisii reduse de GES pe întregul ciclu de viață [9]. Acest FutureSteelVehicle (FSV) a realizat o reducere a masei de peste 35% față de un vehicul de referință din 2009 utilizând o structură a caroseriei intensivă AHSS și și-a redus GES-ul cu aproape 70%. Vehiculul reproiectat a îndeplinit toate cerințele globale de impact și durabilitate, permițând un rating de siguranță de cinci stele, evitând în același timp penalități ridicate pentru reducerea masei.

Reducerea masei în structura caroseriei a fost realizată prin combinarea noilor grade AHSS, reducând astfel grosimile pieselor așa cum s-a discutat mai sus, dar și prin reevaluarea căilor de încărcare și astfel optimizarea geometriei pieselor pe baza rezistenței adăugate furnizate. Rezultatele proiectului au inclus dezvoltarea a 19 noi clase de oțel pentru a oferi cele mai eficiente clase pentru a îndeplini cerințele căii de încărcare, în timp ce sunt încă fabricabile. În plus, au fost utilizate mai multe metode de fabricație noi sau îmbunătățite pentru a se asigura că cea mai bună calitate ar putea fi utilizată pentru fiecare aplicație componentă individuală.

După cum a demonstrat FSV, pick-up-ul S-in Motion și altele prezentate în Fig. 2.1 combinând metodologia 3-G pentru reducerea masei împreună cu clasele de oțel emergente, se pot realiza economii semnificative de masă de aproximativ 22% și mai mult cu oțelul în comparație cu vehiculele de bază cu grade de oțel în principal ușoare și de înaltă rezistență. Întrebarea rămâne: este această reducere de masă suficientă pentru a realiza viitoarele cerințe CAFE (Corporate Average Fuel Economy)?

2.2.3 Model NHTSA 5 Volpe pentru conformitatea și efectele CAFE

Pentru a ajuta la evaluarea progresului sau a potențialului producătorilor auto în realizarea conformității CAFE, Departamentul Transporturilor a dezvoltat un model denumit Model Volpe pentru a sprijini elaborarea normelor CAFE ale NHTSA [13]. Modelul poate fi folosit ca instrument pentru a estima conformitatea producătorului cu viitoarele flote anticipate de vehicule. Modelul include calcularea costurilor, efectului și beneficiilor tehnologiilor pentru a îndeplini standardele CAFE, inclusiv simularea Monte Carlo. FIG. 2.5 arată rezultatele modelului NHTSA Volpe pentru întregul SUA din 2025 capacitatea parcului de vehicule de a atinge performanța de 54,5 mpg pe baza previziunilor de vânzări ale EPA în funcție de performanța trenului de propulsie și de reducerea masei realizate în BIW. Graficul arată că, dacă îmbunătățirile anticipate ale grupului de propulsie sunt îndeplinite în totalitate, nu este necesară o reducere suplimentară a masei pentru a atinge economia de combustibil. Cu toate acestea, dacă există vreo deficiență în aceste îmbunătățiri, reducerea masei devine esențială. Întrucât oțelul a demonstrat un potențial de reducere a masei de aproximativ 25%, rezultatele modelului arată că corpurile din oțel vor ajuta la compensarea deficiențelor trenului de propulsie în jur de 10%. Cu toate acestea, dacă îmbunătățirile trenului de propulsie sunt livrate cu aproximativ 15% sau mai mult, vor fi necesare tehnologii suplimentare de reducere a masei.

Figura 2.5. Potențial de reducere a masei AHSS utilizând modelul NHTSA Volpe pe flota prognozată pentru 2025. 6

Rezultatele acestor studii arată rezultatul foarte promițător al oțelului pentru a sprijini industria în îndeplinirea viitoarelor reglementări CAFE. Următoarea secțiune va discuta modul în care aceste studii au influențat proiectele reale ale vehiculelor pentru a valida modelele.

- Legume cu frunze verzi - o prezentare generală Subiecte ScienceDirect

- Gum Arabic - o prezentare generală Subiecte ScienceDirect

- Legea islamică - o prezentare generală Subiecte ScienceDirect

- Longevitatea - o prezentare generală Subiecte ScienceDirect

- Hipokinezia - o prezentare generală Subiecte ScienceDirect