Abstract

Zgura activată cu alcali (AAS) este o alternativă promițătoare la cimentul Portland obișnuit (OPC) ca liant unic pentru structurile din beton armat. OPC este responsabil pentru peste 5% din emisiile globale de CO2. În plus, zgura este un subprodus industrial care trebuie umplut cu pământ dacă nu este refolosit. Prin urmare, a fost studiat de mulți anchetatori ca un înlocuitor ecologic al OPC. În plus față de reciclare, AAS oferă proprietăți favorabile betonului, cum ar fi dezvoltarea rapidă a rezistenței la compresiune și rezistența ridicată la atacul cu sulfat. Unele dintre deficiențele potențiale ale AAS includ contracția ridicată, timpul scurt de setare și rata ridicată de carbonatare. Utilizarea zgurii de furnal granulat (GGBS) ca alternativă la OPC necesită activarea acestuia cu compuși cu alcalinitate ridicată precum hidroxid de sodiu (NaOH), sulfat de sodiu (Na2SO3), carbonat de sodiu (Na2CO3) sau o combinație a acestor compuși, cum ar fi NaOH și Na2SO3. Mecanismul activării alcaline nu este încă pe deplin înțeles și sunt necesare cercetări suplimentare. Această lucrare prezintă proprietățile, avantajele și deficiențele potențiale ale betonului AAS.

1. Introducere

Înlocuirea cimentului cu subproduse industriale alternative caracterizate prin procente mari de alumină și silice (aluminusilicați) activate cu alcalii a fost cercetată de zeci de ani, dar câștigă popularitate în prezent datorită interesului crescut pentru reducerea amprentei de mediu a producției de ciment. Aluminusilicații, cele mai frecvent utilizate materiale sursă ca alternative la cimentul Portland obișnuit (OPC), conțin cantități relativ mari de oxid de siliciu (SiO2) și oxid de aluminiu (Al2O3) [1]. În ciuda anumitor deficiențe în comparație cu betonul OPC, cum ar fi carbonatarea ridicată și contracția, betonul AAS oferă multe oportunități industriei construcțiilor în ceea ce privește durabilitatea și dezvoltarea ridicată a rezistenței timpurii. Dezvoltarea ridicată a rezistenței timpurii, în special, face din AAS o alternativă viabilă la OPC pentru cimentarea puțurilor de apă adâncă [2].

GGBS anhidru (zgură de furnal granulat măcinat) conține cantități mai mari de SiO2 comparativ cu OPC (30,04-35,04% în GGBS comparativ cu 19,9-24,9% în OPC) și cantități mai mari de CaO (33,7-43,84% în GGBS comparativ cu 62,1%) . Al2O3 este, de asemenea, mai mare în GGBS comparativ cu OPC (14,63-16,7% în GGBS și 4,95% în OPC). Procesele de răcire și granulare a apei asociate cu fabricarea GGBS produc material amorf sticlos, așa cum s-a demonstrat prin microscopul electronic cu scanare (SEM) 2θ imagini care prezintă o cocoașă între 25 ° și 35 °. Aceeași observație a fost observată cu privire la imaginile GGBS anhidre obținute din difractometre cu raze X (XRD) care prezintă material sticlos cu cantități neglijabil de mici de material cristalin [3]. În general, GGBS este mult mai fin (finețe mai mare de 350 m 2/kg) în comparație cu OPC, ceea ce crește reactivitatea și dezvoltarea rezistenței la vârste mici.

Alte aluminusilicați populari includ cenușa zburătoare și metacoalina. Pentru a obține proprietățile mecanice dorite, cenușa zburătoare ca activator necesită o doză mai mare de oxid de sodiu și întărire la temperaturi ridicate comparativ cu zgura granulată de furnal (GGBS) [4,5]. În cea mai mare parte, GGBS poate fi utilizat ca liant unic în producția de beton dacă este activat de o soluție alcalină cu pH mai mare. În comparație cu betonul OPC, betonul cu zgură activată cu alcalin (AAS) oferă mai multe avantaje, inclusiv dezvoltarea rezistenței ridicate și rapide și rezistența la atacuri chimice [6]. Zgura poate fi activată folosind diverși compuși alcalini precum hidroxid de sodiu (NaOH), carbonat de sodiu (Na2CO3), hidroxid de potasiu (KOH), silicat de sodiu sau combinații ale acestor alcali. Se raportează că silicatul de sodiu este un activator mai eficient în ceea ce privește dezvoltarea rezistenței în comparație cu carbonatul de sodiu [7].

Dacă nu este abordat, setarea rapidă a betonului AAS îl face nepotrivit pentru practica de construcție. Teste efectuate de Li și colab. [8] a indicat faptul că utilizarea carbonatului de sodiu (Na2CO3) pentru a înlocui o parte din silicat de sodiu (cu un conținut echivalent de Na2O) prelungește timpii de fixare a betonului AAS, dar și dezvoltarea rezistenței la compresiune a fost încetinită. Cu toate acestea, rezistența betonului în care a fost activată zgura folosind Na2CO3 a continuat să crească dincolo de 28 de zile, iar panta curbei de creștere a continuat să crească și ea [9].

Atunci când se dezvoltă AAS, este adesea avantajos să combinați GGBS cu alte materiale cimentare pentru a spori proprietățile mecanice și durabilitatea. S-a constatat că înlocuirea parțială a GGBS în betonul AAS sau OPC cu fum de silice îmbunătățește rezistența la compresiune [10]. Fumul de silice este totuși un produs secundar relativ scump la fabricarea aliajelor de siliciu și ferosilicon din cuarț de înaltă puritate și cărbune într-un cuptor electric cu arc scufundat. SiO gazos care scapă se oxidează și se condensează sub formă de particule sferice extrem de fine de silice amorfă (SiO2). Motivația utilizării acestuia cu OPC este că silica sub formă de sticlă (amorfă) este foarte reactivă, iar micimea particulelor accelerează reacția cu hidroxid de calciu produs de hidratarea cimentului Portland. Particulele foarte mici de fum de silice pot pătrunde în spațiul dintre particulele de ciment și astfel pot îmbunătăți ambalarea.

2. Activatori alcali și produse de hidratare ale AAS

2.1. Activatori alcali

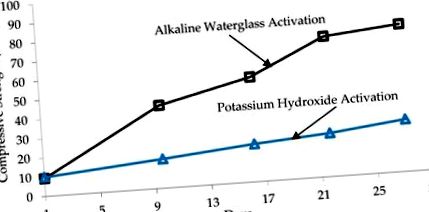

Dezvoltarea rezistenței la compresiune a probelor de mortar de 16 mm × 16 mm × 160 mm de zgură activată cu alcalin (AAS) activate cu sticlă de apă comparativ cu hidroxidul de potasiu [3].

În general, pH-ul ridicat al activatorului alcalin promovează dizolvarea GGBS, care determină reacția chimică și dezvoltarea rezistenței [14]. Wang și colab. [15] a demonstrat că zgura activată cu silicați produce beton cu proprietăți mecanice și stabilitate mai bune în comparație cu betonul realizat cu zgură activată utilizând hidroxid de sodiu. Într-adevăr, Shi și colab. [16] a demonstrat că GGBS activat cu Na2SiO3 produce căldură de evoluție care crește odată cu scăderea raportului apă-liant (w/b) și invers, spre deosebire de zgura activată cu NaOH a cărei căldură de hidratare produsă ca răspuns la raportul w/b a fost similară la pastele OPC.

2.2. Produse de hidratare a zgurii activate de alcali

C-S-H produs prin activarea GGBS este o fază asemănătoare unei folii caracterizată prin concentrație ridicată de Si și crește în spații poroase. În contract, creșterea topotactică a C-S-H în formă de ac este predominantă în timpul hidratării OPC, care are loc la o concentrație relativ mică de silicat [17].

2.3. Produse de reactivitate și hidratare ale GGBS neactivat

Hidratarea GGBS produce C-S-H chiar și fără adăugarea de activatori alcalini, deși într-un ritm lent, în funcție de proprietățile fizice și chimice. ASTM C 989 clasifică GGBS în gradul 80, 100 sau 120 pe baza indicelui de activitate a zgurii. Printre proprietățile chimice care afectează reactivitatea hidraulică a GGBS se numără basicitatea (CaO + MgO + Al2O3)/SiO2 și modulul chimic (CaO + MgO)/SiO2). În plus, prezența sulfatului de calciu în GGBS contribuie la activarea GGBS [19]. GGBS fără basicitate ridicată, modul și sulfat de calciu au prezentat rezistențe ridicate la compresiune pe probe de mortar și produse de hidratare, inclusiv C-S-H și ettrignit (Ca6Al2 (SO4) 3 (OH) 12 · 26H2O).

3. Proprietățile mecanice ale betonului și mortarului de zgură activată cu alcali

Dezvoltarea rapidă a rezistenței mortarelor AAS de la 7 la 28 de zile în comparație cu mortarele OPC este atribuită stratului protector foarte subțire din jurul sistemelor de boabe GGBS nehidratate. Un astfel de strat din jurul boabelor OPC nehidratate este mult mai gros, ducând la o rezistență mai lentă la mortarele OPC [17].

Puertas și colab. [25] a menționat că betonul AAS activat utilizând o soluție de silicat de sodiu (sticlă de apă comercială) dezvoltă o rezistență la compresiune mai mare după 7 și 28 de zile de întărire comparativ cu betonul OPC și în comparație cu amestecurile activate NaOH utilizate. Figura 2 prezintă dezvoltarea rezistenței la compresiune a betonului OPC (OPCC), a betonului AAS activat utilizând sticlă de apă (AAS-WG) și AAS activat utilizând NaOH (AAS-N).

Rezistența la compresiune după 7 și 28 de zile de întărire și porozitatea totală de 100 mm × 100 mm × 100 mm cuburi de beton OPC (OPCC), zgură activată alcalin (AAS) activată cu sticlă de apă (AAS-WG), AAS activată utilizând NaOH (AAS-N) [25].

Manjunath și Narasimhan [26] au studiat rezistența la tracțiune și rezistența la compresiune a betonului autoconsolidat (SCC) cu AAS ca liant și GGBS ca agregate fine și grosiere. Soluțiile activatoare alcaline au constat dintr-o combinație de hidroxid de sodiu și sticlă de apă cu valori Na2O de 7%, 8% și 9% în greutate zgură. Cu toate acestea, raportul SiO2/Na2O a fost menținut constant la 1,0 pentru toate amestecurile. Rezistența la compresiune a fost determinată pe 100 × 100 × 100 mm 3 cuburi și rezistența la rupere a fost măsurată prin testarea probelor cilindrice de 100 mm în diametru cu 200 mm în înălțime. Raporturile g/b au variat de la 0,33 la 0,37 și rezistențele la compresiune corespunzătoare ale cuburilor după 28 de zile de întărire au variat între 71,3 și 80,1 MPa.

Rostami și Behfarnia [29] au studiat efectul înlocuirii parțiale a zgurii din betonul AAS cu fum de silice la procentaje de 5%, 10% și 15% din greutatea zgurii. Soluția activatoare alcaline a constat dintr-o combinație de hidroxid de sodiu (NaOH) și silicat de sodiu (Na2SiO3). Soluția de hidroxid de sodiu a fost preparată prin dizolvarea peletelor cu 98% puritate în apă. Soluția de silicat de sodiu utilizată are raportul SiO2/Na2O = 2,35 (SiO2 =% 36,5, Na2O =% 15,5, H2O =% 48). Autorii au menționat că rezistența la compresiune de 28 de zile a crescut crescând procentul de înlocuire a zgurii cu fum de silice de la 5% la 15%.

4. Efectul reologiei, al lucrabilității, al fluidității și al timpului de amestecare asupra proprietăților mecanice ale betonului și mortarului AAS

Puertas și colab. [25] au studiat efectul activatorului tip AAS asupra reologiei amestecului de beton. Au fost examinate două soluții activatoare, soluție de NaOH și soluție de silicat de sodiu (sticlă de apă). Reologia betonului este afectată negativ de timpul de amestecare mai mare atunci când liantul utilizat este OPC sau zgură activată cu NaOH. Cu toate acestea, timpul mai mare de amestecare a îmbunătățit atât reologia, cât și proprietățile mecanice ale betonului atunci când liantul este activat cu zgură folosind sticlă de apă (WG). Acest lucru este în concordanță cu constatarea lui Palacios și colab. [30]. Comparativ cu amestecurile de control preparate utilizând OPC, amestecurile AAS au avut o scădere mai mare, indiferent de tipul de activator utilizat. Probele testate pentru rezistența la compresiune au fost cuburi de 100 mm demoldate după 24 de ore de turnare și întărite timp de 7 zile și 28 de zile.

Gradul de finețe al GGBS afectează debitul mortarelor AAS. Cu cât gradul de finețe este mai mare, cu atât debitul este mai lent, dar cu atât este mai mare rezistența la compresiune de 28 de zile [1]. Rezistența la compresiune îmbunătățită asociată cu o finețe crescută a GGBS se datorează porozității scăzute, densității suprafeței crescute și cantității mai mari de particule GGBS hidratate. S-a raportat că suprafața specifică a pastelor AAS este cu 25% mai mare decât pastele OPC [31,32]. Prin urmare, este necesar să se echilibreze finețea mai mare a GGBS care este necesară pentru a spori proprietățile mecanice cu nevoile de lucrabilitate și de fluiditate ale proiectului de construcție. Efectul fineții zgurii asupra creșterii rezistenței la compresiune nu este limitat la 100% beton pe bază de zgură. Amin și colab. [33] a demonstrat că rezistența mortarului a crescut odată cu creșterea fineței zgurei cu arc electric (EAS) atunci când este utilizată pentru a înlocui parțial OPC la procente de la 10% la 30%.

Doza de Na2O și modulul activator (SiO2/Na2O) afectează microstructura și proprietățile mecanice ale betonului AAS. Al-Otaibi [34] a remarcat faptul că atunci când modulul activator este SiO2/Na2O = 1,0, creșterea dozei de Na2O scade porozitatea, în timp ce la modulul de 1,65, creșterea dozei de Na2O crește porozitatea.

Dozajul de Na2O și modulul de silicat al soluției de activare afectează, de asemenea, fluiditatea AAS. Așa cum se arată în Figura 3, pentru un modul de silicat specific, cu cât doza de oxid de sodiu este mai mare, cu atât este mai mare scăderea amestecului AAS. Această creștere a scăderii este mai predominantă în cazul modulului de silicat, de până la 2,0, unde o doză de oxid de sodiu de 8% produce o scădere mult mai mare comparativ cu toate dozele testate și în comparație cu controlul echivalent OPC [24]. Cu cât doza de oxid de sodiu este mai mare, cu atât este mai mare scăderea AAS.

Scăderea AAS cu diferite doze de Na2O și module de silicat [24].

În general, fluiditatea betonului autoconsolidat care conține cantități mari de GGBS și cenușă zburătoare este afectată de densitatea agregată. Valizadeh și colab. [35] a demonstrat că diametrul fluxului de scădere scade odată cu creșterea procentului de agregate cu greutate mare în amestecul SCC.

Timpul de prindere relativ mai rapid al betonului AAS activat utilizând sticlă de apă este un neajuns care poate împiedica utilizarea sa comercială în comparație cu betonul OPC. Cu toate acestea, Palacios și colab. [30] a demonstrat că extinderea timpului de amestecare poate, de asemenea, extinde timpul inițial stabilit al betonului AAS activat cu sticlă de apă cu aproape trei ore. S-a dovedit că amestecurile de reducere a apei de mare nivel pe bază de naftalină (HRWR) utilizate în mod obișnuit cu SCC s-au dovedit a îmbunătăți fluiditatea în AAS activat utilizând NaOH și extind și timpul de setare. Timpii inițiali și finali de beton AAS sunt mai sensibili la temperatura de întărire comparativ cu OPC. Experimente de Ya-min și colab. [22] indicați că la 7 ° C timpul inițial de fixare a mortarului AAS este mai lung decât mortarul OPC similar, în timp ce la 30 ° C timpul inițial de fixare a mortarului AAS devine mult mai scurt decât OPC similar.

5. Efectul metodelor de întărire și expunerea la temperaturi ridicate asupra proprietăților mecanice

Pentru a studia efectul conținutului alcalin asupra durabilității și proprietăților mecanice, este obișnuit să ne uităm la procentul de Na2O în greutate GGBS. Intervalul tipic de Na2O examinat este de 4-10% din greutate GGBS. Până la temperatura de întărire de până la 800 ° C, creșterea Na2O de la 4% la 6% este însoțită de o creștere semnificativă a rezistenței la compresiune [37]. Cu toate acestea, spre deosebire de întărirea la temperaturi ridicate, Guerrieri și Sanjayan [38] au raportat că uscarea în cuptor a pastei AAS la numai 40-50 ° C duce la dezintegrarea totală și pierderea rezistenței probelor. Anchetatorii au atribuit pierderea rezistenței și dezintegrarea probei pierderii de apă legată chimic, ceea ce duce la dezintegrarea gelului C-S-H. Acest efect de uscare la cuptor a avut loc pe probe activate cu lichid comercial de silicat de sodiu combinat cu hidroxid de sodiu (NaOH).

Timpul scurt de setare care afectează în mod negativ utilizarea AAS activat utilizând anumiți activatori alcalini, cum ar fi sticla de apă, este atribuit formării rapide a CHS cauzată de legarea la vârsta fragedă a ionilor de Ca 2+ disponibili în GGBS la silicații disponibili în sticla de apă [30 ]. Agenții de cuplare silanici (SC) sunt propuși ca agenți de întârziere care pot prelungi timpul de setare a nămolurilor AAS utilizate în aplicațiile de cimentare a puțurilor de apă adâncă [2]. S-a demonstrat că temperatura de întărire afectează dezvoltarea rezistenței și timpul de fixare a betonului AAS [39]. Raportul apă-liant (g/b) este, de asemenea, un factor important, deoarece timpul de setare a pastei AAS a fost mai scurt la greutatea/greutatea de 0,4 comparativ cu greutatea ridicată a greutății de 0,5 [31,40].

Vindecarea betonului AAS la o temperatură cuprinsă între 7 ° C și 15 ° C întârzie timpul de setare pentru a se potrivi betonului realizat cu OPC [22]. Polimerizarea la temperaturi cuprinse între 7 ° C și 15 ° C întârzie, de asemenea, contracția betonului AAS împreună cu fisurarea asociată, reduce rezistența la vârste mici, dar nu afectează rezistența la compresiune pe termen lung [22]. De exemplu, microstructura compactă a betonului AAS după 28 de zile de întărire la 30 ° C, va dura 90 de zile dacă același beton este întărit la 7 ° C. În schimb, întărirea la temperaturi mai ridicate produce o pastă AAS mai compactă, cu porozitate mai mică și o distribuție mai fină a mărimii porilor. În mod similar, Mohamed și Najm [41] au demonstrat că întărirea aerului la o temperatură relativ mai mare (45 ° C) decât cea ambiantă (după 3 zile de scufundare în apă) produce o rezistență mai mare a cubului de 28 de zile, comparativ cu cuburile vindecate sub apă la temperatura ambiantă a laboratorului de 22 ° C. Cuburile standard vindecate prin reținerea umezelii de a scăpa folosind compus chimic care formează membrană, au produs o rezistență la compresiune mai mică de 28 de zile decât probele vindecate sub aer la temperatura mai ridicată (45 ° C).

Rostami și Behfarnia [29] au observat că întărirea cu apă a probelor de beton AAS produce o rezistență la compresiune mai mare după 90 de zile de întărire comparativ cu probele întărite sub capac de plastic. Aceeași observație se aplică probelor testate după 28 de zile de întărire, dar creșterea rezistenței a fost mai mică. Rezultatele au fost consistente pentru probele AAS în care zgura a fost parțial înlocuită cu 5%, 10% și 15% fum de silice. Probele de beton AAS testate au fost cuburi de 100 mm × 100 mm × 100 mm preparate folosind un raport g/b de 0,47 și rezistența la compresiune a crescut odată cu creșterea procentului de înlocuire a fumului de silice. Soluția activatoare a fost preparată folosind un amestec de hidroxid de sodiu (NaOH) și silicați de sodiu Na2SiO3. Soluția de silicat de sodiu a constat din SiO2 =% 36,5, Na2O =% 15,5, H2O =% 48 (Na2O/SiO2 = 2,35). Soluția de hidroxid de sodiu a fost preparată prin dizolvarea NaOH solid pentru a forma o soluție 4 M. Raportul dintre hidroxidul de sodiu și silicatul de sodiu a fost de 3.

Deși creșterea moderată a temperaturii contribuie la o reacție mai rapidă de hidratare, temperatura foarte ridicată de la 200 la 800 ° C scade rezistența la tracțiune în comparație cu probele neîncălzite de control. Testele efectuate de Behfarnia și Shahbaz [42] au arătat că probele AAS expuse la 200 ° C au pierdut cu 10% din rezistența la tracțiune în timp ce probele au suferit o pierdere de 800 ° C între 80% și 90% din rezistența sa la tracțiune inițială. Probele AAS supuse unei temperaturi de 300 ° C sau mai mari au prezentat pierderi semnificative de rezistență la compresiune în comparație cu mortarele OPC de control. Pan și colab. [43] a demonstrat că probele AAS au pierdut aproape 65% din rezistența originală la compresiune la temperatura ambiantă atunci când au fost încălzite la 600 ° C. Aslani și Asif [44] au demonstrat că pentru SCC cu greutate mare, rezistența la compresiune reziduală crește odată cu creșterea temperaturii, dar scade la temperaturi ridicate de 600 ° C și 900 ° C.

Tran și Kwon [37] au studiat efectul concentrației de oxid de sodiu (Na2O) a soluției de activator alcalin asupra rezistenței la compresiune reziduală a probelor de mortar AAS de 40 mm × 40 mm × 160 mm. Figura 4 arată că pierderea rezistenței la compresiune începe sau continuă la 200 ° C, dar pierderea semnificativă a rezistenței la compresiune apare atunci când probele de mortar AAS sunt supuse la peste 600 ° C, indiferent de conținutul de Na2O.

- Revizuirea Atitudinii Corpului și Produselor de Curățare 2020

- 4In1 Exerciții de braț Twister Piept înapoi Expander Reglabil de forță Trainer Trage tren Exerciții

- O recenzie a Z0cal Inc - Înghețată cu conținut scăzut de calorii pe bază de aluloză - Masă și gătit

- O revizuire a eficacității aspartamului pentru a ajuta la controlul greutății - De La Hunty - 2006 -

- 10 cei mai buni câștigători de masă (revizuire) în 2019 Ghid de cumpărare - Instash