Termeni asociați:

- Gazificare

- Azot

- Gazificatoare

- Cărbune pulverizat

- Gaz purtător

- Hrana pentru nămol

- Lock Hopper

Descărcați în format PDF

Despre această pagină

Analiza disponibilității centralelor electrice integrate cu ciclu combinat de gazificare (IGCC)

3.4.1 Sistem de alimentare

Problemele legate de sistemele de alimentare cu nămol și de hrană uscată tind să fie diferite. O problemă principală legată de sistemul de alimentare cu nămol este depunerea particulelor atât în rezervoarele de stocare, cât și în conductele de aspirație (în special în amonte de pompa de nămol în timpul perioadelor de oprire). Acest lucru poate fi evitat asigurând mișcarea permanentă a nămolului. Majoritatea IGCC alimentate cu nămol folosesc rezervoare de stocare a nămolului, care pot reduce timpul de nefuncționare neplanificat al morilor de tije. Mai mult, majoritatea plantelor (cu excepția Tampa) au două pompe de nămol cu capacitate de 50–100% fiecare.

O decizie similară este necesară pentru sistemele alimentate uscat. Numărul și capacitatea morilor au o influență decisivă asupra disponibilității unității de preparare a combustibilului. Morile cu role de 2 × 60% de la Puertollano au fost identificate ca fiind insuficient de robuste (Peña, 2005) și că au contribuit în mod important la întreruperi. Morile de 3 × 50% utilizate în Buggenum asigură o disponibilitate crescută a unității de preparare a combustibilului. IGCC-urile cu hrană uscată sunt, desigur, preocupate de probleme comune legate de transportul și depozitarea cărbunelui măcinat, de ex. conectarea dispozitivelor de strângere sau înfundarea transportoarelor, așa cum se experimentează la Puertollano. Mai mult, nu este banal să se mențină o fluidizare stabilă și un control adecvat al presiunii în sistemele de transport cu fază densă și să se stabilească un sistem vital și rezonabil de prevenire a exploziei de praf de cărbune.

O problemă comună pentru ambele sisteme de alimentare este amestecarea corectă a materiilor prime pentru a garanta caracteristicile adecvate și previzibile ale materiei prime a gazificatorului. Acest lucru este de o importanță decisivă, deoarece ajustarea condițiilor de gazeificare, îndepărtarea zgurii și parametrii de răcire a gazului brut se bazează pe proprietățile prevăzute ale materiei prime.

Tehnologia procesului de gazeificare

Pregătirea furajelor

Există două sisteme principale de alimentare pentru alimentarea unui combustibil solid într-un gazificator sub presiune. Unii licențiatori, cum ar fi GE Energy (GEE), Universitatea de Știință și Tehnologie din China de Est (ECUST) și ConocoPhillips (E-Gas) folosesc o suspensie de cărbune sau cocs - apă, în timp ce Shell, Siemens și Mitsubishi utilizează sisteme de alimentare uscată.

Într-un sistem de alimentare uscată, cocsul sau cărbunele sunt măcinate și uscate împreună cu un agent de flux într-o moară cu role cu un circuit de uscare cu gaz fierbinte, similar cu cel utilizat în centralele electrice convenționale cu cărbune pulverizat. Solidele pulverizate sunt alimentate printr-un sistem de buncăr de blocare în vasul de alimentare sub presiune. Coca-cola este apoi transportată la arzătoare din vasul de alimentare prin transport pneumatic în faza densă. Gazul purtător este de obicei azot pur din unitatea de separare a aerului (ASU), dar pentru unele aplicații chimice în care azotul este nedorit, poate fi utilizat CO2. În general, un sistem de alimentare uscată contribuie la o eficiență mai mare a gazificatorului. Cu toate acestea, cantitatea de gaz purtător necesară pentru transportul pneumatic al solidelor în gazificator crește odată cu presiunea. Limita economică pentru sistemele de alimentare uscată este, în general, considerată a fi de aproximativ 40 bar.

Pentru sistemele de alimentare umedă, nămolul este fabricat într-o moară cu tije în care este pre-zdrobită (

50 mm) se alimentează cocs, agent de flux și apă. Solidele sunt măcinate într-un proces de măcinare umedă la o dimensiune de aproximativ 100 μm. De obicei, nămolul este pompat la presiunea reactorului de către o pompă cu piston cu membrană, care permite funcționarea gazificatorului până la 80 de bari. Acesta poate fi un avantaj pentru unele aplicații chimice. Conținutul de apă al nămolului este de obicei cuprins între 35 și 40%. Necesitatea de a evapora apa din nămol din gazificator reduce eficiența sistemelor de alimentare cu nămol.

Tehnologii de cărbune curat pentru generarea avansată de energie

7.5 Necesități de cercetare IGCC

Sunt necesare mai multe domenii de cercetare și dezvoltare pentru a continua tehnologia IGCC și integrarea captării și stocării CO2 [7]. Acestea sunt, în general, împărțite în domenii de disponibilitate și fiabilitate, modelare și simulare, proces și componente și captare de precombustie. În ceea ce privește disponibilitatea și fiabilitatea, ambele trebuie crescute; trebuie să existe o creștere a robusteții prin prevenirea zgurării, murdăriei și coroziunii; iar sistemele de alimentare uscată necesită optimizare sau trebuie dezvoltate altele noi. Nevoile de cercetare pentru modelare și simulare includ acumularea de baze de date pentru modelarea substanțelor și a proceselor, dezvoltarea de modele pentru optimizarea gazificării și modelarea și simularea gazificatorilor.

În domeniul proceselor și componentelor, căile de cercetare includ dezvoltarea metodelor de utilizare a căldurii la temperaturi ridicate fără a scădea disponibilitatea, îmbunătățirea tehnologiilor de curățare a gazelor calde, optimizarea turbinelor de gaz pentru sinaguri, creșterea temperaturilor de intrare a turbinei de gaz, optimizarea foilor de flux și reducerea capitalului cheltuieli. Nevoile de cercetare legate de captarea precombustiunii în centralele electrice IGCC includ dezvoltarea unei turbine cu gaz optimizate alimentate cu hidrogen; optimizarea procesului prin integrarea tehnologiilor ASU, CO-shift și CO2; dezvoltarea modelării dinamice a întregului proces; și efectuarea analizei capacității de încărcare parțială și a captării variabile de CO2.

Gazificatoare

Siemens Gasifier

Dezvoltarea gazificatorului Siemens a început în anii 1970, iar prima fabrică comercială a fost construită în 1984. În 2006, Siemens a achiziționat tehnologia gazificatorului de la Future Energy. 34,35

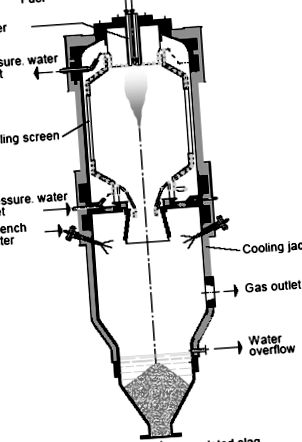

Siemens, la fel ca GE, oferă gazeificatoare, turbine cu gaz și turbine cu abur, toate componente importante ale unei fabrici IGCC. 36 Gazificatorul, prezentat în Figura 4.15, este, de asemenea, aproximativ similar cu un gazificator GE în modul de stingere, prezentat în Figura 4.9. Există, totuși, diferențe semnificative. Gazificatorul Siemens dispune de un sistem de alimentare uscată, utilizând un dispozitiv de blocare a buncărului similar cu cel prezentat în Figura 4.5. 37 Buncărele sunt presurizate cu N2 sau CO2 la presiunea gazificatorului, aproximativ 2,8 MPa. 34,36 Un combustibil gazos este utilizat pentru preîncălzirea gazificatorului. Cărbunele și O2 sunt alimentate în partea superioară a gazificatorului, care funcționează la aproximativ 1.400 ° C. Gazificatorul este căptușit cu un perete membranar în locul unui refractar. Siemens oferă, de asemenea, o versiune căptușită refractară a gazificatorului lor pentru combustibili cu conținut scăzut de cenușă. O mare varietate de combustibili au fost gazificate. 38

Figura 4.15. Gazificator Siemens.

La fel ca gazificatorul GE, gazificatorul Siemens folosește o stingere cu apă pentru a solidifica zgura, iar zgura este îndepărtată ca o zgură/namol de apă. Aranjamentul de stingere diferă între cele două gazeificatoare. În gazificatorul GE, amestecul syngas/zgură este suflat într-o baie de apă. În gazificatorul Siemens, un spray cu apă stinge amestecul de sinteză/zgură.

Tehnologii de cărbune curat pentru generarea avansată de energie

6.4.2 Insula de gazeificare

Variațiile din insula de gazeificare depind aproape în totalitate de alegerea furnizorului de tehnologie. Diferențe importante sunt discutate în această secțiune. În prepararea materiilor prime, moriile cu tije sunt de obicei utilizate pentru prepararea nămolului (de exemplu, GE Energy sau CB&I E-Gas) sau moriile cu role și uscarea este utilizată în sistemele de alimentare uscată (de exemplu, Shell sau Siemens). În ambele cazuri, dimensiunea particulelor este de ordinul mărimii

Utilizarea cărbunelui în sistemele IGCC

2.3.1 Compoziția chimică

Analiza proximă este una dintre primele analize efectuate asupra cărbunelui după extracție. Testul implică încălzirea cărbunelui în diferite condiții pentru cantități variabile de timp pentru a determina umezeala, materia volatilă, carbonul fix și randamentul cenușii. Umiditatea din cărbune este determinată prin încălzirea cărbunelui la o temperatură ușor peste punctul de fierbere al apei (377–383K) și menținerea acestuia la temperatura respectivă până când nu mai există pierderi în greutate. Volatilele sunt măsurate pe baza pierderii în greutate suplimentare prin încălzirea cărbunelui la 950 ° C 1223K într-o atmosferă de N2. Reziduul rămas, cunoscut sub numele de char, este ars în O2 pentru a măsura reziduul incombustibil numit cenușă. Carbonul fix este materia organică din carbon, determinată de diferența dintre 100 și suma procentelor de materie volatilă, cenușă și umiditate.

Un alt parametru în analiza imediată este cenușa. Este important să recunoaștem că cărbunele are materie minerală și nu cenușă. Cenușa este produsul arderii sau gazificării (oxidare la temperaturi ridicate sau reducerea materiei minerale). Nu sunt preferați cărbunii cu randament ridicat de cenușă, deoarece este necesară o viteză mare de alimentare pentru a genera aceeași cantitate de energie (Mastalerz și colab., 2008). În plus, căldura sensibilă disponibilă pentru reacțiile de gazeificare este redusă în prezența unei cantități substanțiale de cenușă în gazificator, rezultând o eficiență redusă. Pe lângă pierderea căldurii sensibile, faza de topire derivată din cenușă poate acoperi structura carbonului, ducând la o cantitate mai mare de carbon neconvertit în zgură. Mastalerz și colab. (2008) au raportat că producția maximă de cenușă din cărbunele pe care gazele cu pat fix, cu pat fluidizat și cu flux antrenat o pot manipula sunt de 15%, 40% și, respectiv, 25%.

Celălalt parametru care este determinat este materia volatilă. Materia volatilă mai mare din cărbuni este avantajoasă deoarece se dezvoltă instantaneu ca gaz, lăsând în urmă o cantitate mică de cărbune cu porozitate mai mare (Mastalerz și colab., 2008). Rata de conversie a carbonului în fază gazoasă este mult mai lentă și, prin urmare, o cantitate mai mică de carbon în gazificator are ca rezultat o eficiență mai mare de gazeificare. Cantitatea de materie volatilă din cărbune scade odată cu creșterea rangului.

Analiza finală este compoziția elementară a cărbunelui: C, H, N și S. Această analiză este foarte importantă pentru procesele de gazificare din trei motive: 1. Permite determinarea cantității de oxidant/abur necesară; 2. Raportul H/C al unui cărbune determină raportul H2/CO în gazul produs; și 3. Cantitatea de sulf din cărbune trebuie să fie cunoscută pentru a proiecta sisteme de răcire syngas și sisteme de eliminare a gazelor acide. Acest motiv final se datorează faptului că cea mai mare parte a sulfului din cărbune este eliberat ca H2S (Krishnamoorthy și Pisupati, 2016). H2S poate deteriora semnificativ răcitoarele syngas, iar gradul de coroziune al răcitoarelor syngas este dependent de PS2/PO2 și de prezența clorului (Collot, 2006). În plus, concentrația de H2S în syngas este necesară pentru a proiecta dimensiunea unității de recuperare a acidului.

Valoarea încălzirii este un alt parametru important, fără de care eficiența gazificării, echilibrele de căldură și simulările de proces nu pot fi efectuate. Mai mult, valoarea de încălzire a alimentării determină capacitatea și dimensiunile gazificatorului (Mastalerz și colab., 2008). Valoarea încălzirii variază în funcție de rangul cărbunelui. Antracitele au de două ori puterea calorică comparativ cu ligniții, deoarece ligniții conțin cantități mai mari de umiditate și oxigen. Cărbunii subbituminosi și bitumini au valori de încălzire mai mari decât ligniții, în timp ce valorile de încălzire ale unor cărbuni bitumini cu volatilitate redusă pot depăși uneori pe cele ale cărbunilor antracite.

Starea actuală și perspectivele viitoare pentru sistemele IGCC

25.4.2.1 Gazificare

Gazificarea este elementul cheie atât pentru IGCC cât și pentru instalațiile de poligenerație. Performanța și viabilitatea lor economică depind în principal de insula de gazeificare (Gräbner și colab., 2010; Mondal și colab., 2011; Pardemann, 2013). Prin urmare, în Fig. Este prezentată o scurtă privire de ansamblu asupra dezvoltării gazificării cărbunelui, care datează din anii 1920. 25.4. Toate tehnologiile de gazeificare a cărbunelui disponibile în prezent în comerț aparțin celei de-a treia generații sau reprezintă evoluții din a doua generație. Ponderea la nivel mondial a capacității cumulative syngas este dată în Tabelul 25.5. O descriere detaliată a tehnologiilor industriale de gazeificare a cărbunelui este prezentată de Gräbner (2014). O prezentare cuprinzătoare a modelării și simularii proceselor de gazeificare este dată de Nikrityuk și Meyer (2014) .

Figura 25.4. Prezentare generală a tehnologiilor de gazeificare a cărbunelui (Gräbner și Meyer, 2010).

Tabelul 25.5. Capacitate cumulativă de sinteză în GWth prin tehnologie, adoptată de la Higman (2014)

| GE | 30 | 43 | 46 | 25 | 19 |

| Coajă | 30 | 32 | 39 | 25 | 16 |

| Lurgi | 19 | 20 | 21 | 16 | 9 |

| OMB (ECUST) | 7 | 18 | 20 | 6 | 8 |

| SEDIN | 6 | 11 | 20 | 5 | 8 |

| Siemens | 2 | 14 | 17 | 2 | 7 |

| E-gaz | 1 | 11 | 17 | 1 | 7 |

| HT-L | 2 | 9 | 13 | 2 | 5 |

| MCSG | 5 | 5 | 6 | 4 | 3 |

| Alții | 17 | 35 | 44 | 14 | 18 |

Cele mai recente tendințe în dezvoltarea tehnologiei de gazeificare sunt prezentate în Fig. 25.5. Următoarea secțiune se concentrează pe alimentarea solidelor, adoptarea sistemelor de gazificare la materii prime de calitate inferioară și răcirea cu gaz.

Figura 25.5. Evoluții în gazificarea cărbunelui.

Aplicațiile comerciale actuale pentru alimentarea cu cărbune suferă de fiabilitate, CAPEX ridicat și OPEX (sisteme de blocare a buncărelor) sau eficiență scăzută din cauza evaporării umezelii (alimentare cu nămol). Dezvoltarea unei pompe solide uscate pentru alimentarea cu cărbune vizează presiuni de proces mai mari de 80 de bare, eficiență îmbunătățită și costuri reduse. Dezvoltările tehnologice sunt publicate de Aerojet Rocketdyne (acum Institutul de tehnologie a gazelor) (Tennant, 2015; Darby, 2014), TK Energi AS (Koch, 2011), GE (Rader, 2013). Creșterea presiunii pentru sistemele alimentate uscat ar putea să nu fie necesară doar pentru aplicația IGCC, dar este deosebit de avantajoasă în scopuri de sinteză.

Ca exemplu pentru o tehnologie îmbunătățită, nouă a gazificatorului, se explică conceptul de circulație internă (INCI), deoarece abordează atât: adoptarea cărbunilor de calitate scăzută, cât și reducerea costurilor de investiții. Gazificatorul INCI, ilustrat în Fig. 25.6, este adecvat în special pentru conversia finelor de cărbune cu conținut ridicat de cenușă cu dimensiunile particulelor Le Roux și colab., 2012).

Figura 25.6. Schema de curgere a gazificatorului INCI adoptată de la Laugwitz și colab. (2013) .

O altă abordare în ceea ce privește tehnologia de gazeificare este gazificarea cu buclă chimică, care utilizează purtători de oxigen pentru a transfera oxigen și căldură în cărbune sau biomasă. În comparație cu procesele convenționale de gazificare, purtătorii de oxigen evită contactul direct cu aerul și acționează ca catalizatori pentru reacțiile de gazificare și permit temperaturi mai mici de gazeificare (Guo și colab., 2015). Alstom a construit o instalație demonstrativă de 3 MWth pentru a demonstra procesul de gazificare hibridă bazat pe oxidarea, reducerea, carbonatarea și calcinarea compușilor pe bază de calciu pentru a reacționa chimic cu cărbunele în două bucle chimice și o buclă termică (Abdulally, 2012; Stiegel și colab. ., 2008). În oxidant, CaS este oxidat cu aer pentru a produce purtătorul de oxigen, CaSO4 și căldură pentru reductor. În reductor, CaSO4 este redus la CaS, în timp ce reacțiile de gazificare endotermă produc un cărbune bogat în hidrogen din cărbune. Captarea CO2 poate fi realizată printr-o buclă CaO-CaCO3 într-un calcinator opțional. Cercetările experimentale de la Universitatea de Stat din Ohio se concentrează pe purtătorii de oxigen pe bază de fier pentru bucla chimică directă cu cărbune și bucla chimică syngas, ceea ce reprezintă o modalitate eficientă de a separa CO2 și H2 testate în prezent la Centrul Național de Captare a Carbonului la scara de 250 kW (Fan, 2014).

- Gelatina - o prezentare generală Subiecte ScienceDirect

- Gălbenuș de ou - o prezentare generală Subiecte ScienceDirect

- Germaniul - o prezentare generală Subiecte ScienceDirect

- Fungus - o prezentare generală Subiecte ScienceDirect

- Centrifuga - o prezentare generală Subiecte ScienceDirect