Termeni asociați:

- Ingineria energetică

- Gazificare

- Hidrogen

- Monoxid de carbon

- Materii prime

- Sulf

- Pamant rar

Descărcați în format PDF

Despre această pagină

Hidrocarburi din cărbune

6.1.3 Procese de sare topită

Procesele de sare topită prezintă utilizarea unei băi topite (> 1550 ° C;> 2820 ° F) în care sunt injectați cărbune, abur și oxigen. Cărbunele se devolatilizează cu o fisurare termică a constituenților volatili. Gazul produs, care părăsește gazificatorul, este răcit, comprimat și alimentat la un convertor de schimbare în care o porțiune din monoxidul de carbon este reacționată cu abur pentru a obține un raport monoxid de carbon la hidrogen de 1: 3. Dioxidul de carbon astfel produs este îndepărtat și gazul este din nou răcit și intră într-un metanator unde monoxidul de carbon și hidrogenul reacționează pentru a forma metan.

Ingineria sistemelor de putere spațială

4.1 Transferul de căldură al băii de depozitare la fluidul de lucru

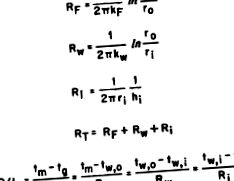

Cazul clasic al transferului de căldură dintr-o baie topită la un agent de răcire în care lichidul este înghețat progresiv în jurul unui tub cilindric poate fi dezvoltat din formule de conducere cu mai multe unități prezentate în manuale, cum ar fi Ref. 17. Ecuațiile rezultate pentru transferul de căldură pe unitate de lungime a tubului dintr-o baie infinită sunt date în Fig. 3. Aceste formule dau rezultatele transferului de căldură de la linia de topire la fluidul de lucru. Astfel, rezistența termică din partea sării este cauzată de conducerea necesară prin sarea solidă care înconjoară tubul. Rezistența termică a peretelui tubului este similară. Rezistența termică a fluidului de lucru, pe de altă parte, depinde de coeficientul de transfer de căldură din interiorul tubului. Coeficientul intern al tubului poate fi fie convecție pură, ca în cazul gazului argon, fie o combinație de convecție și conducție, ca în cazul mercurului sau apei într-un cazan cu o singură trecere.

FIG. 3. Ecuații de proiectare a băii de depozitare.

Când toată baia de stocare este topită, așa cum poate fi situația la sfârșitul timpului de soare pe o orbită terestră, rezistența termică a sării solide este zero. Pe măsură ce receptorul cavității intră în umbră și sarea de stocare începe să înghețe în jurul tubului, rezistența termică a sării solide crește în conformitate cu formulele clasice din Fig. 3 dacă nu interferează factori geometrici. Lucrările la programul Floarea-Soarelui 10-12 au demonstrat influența puternică pe care o pot exercita factorii geometrici. Astfel, variația efectivă a rezistenței termice a sării depinde atât de conductivitatea termică solidă, cât și de geometria băii de stocare. Celelalte două rezistențe, peretele tubului și fluidul de lucru, sunt în esență constante, spre deosebire de rezistența variabilă a sării.

Analiza de proiectare a receptorului Brayton a arătat că rezistența termică pe partea de gaz este mult mai mare decât peretele tubului sau rezistența pe partea de sare. Prin urmare, este rata de schimb a căldurii care controlează rezistența și toată activitatea de creștere a ratei de căldură sa concentrat pe scăderea rezistenței pe partea de gaz. O metodă obișnuită de scădere a rezistenței termice efective este utilizarea suprafeței extinse, cum ar fi aripioarele. Aripioarele interne au fost evaluate serios pentru tuburile receptorului Brayton, dar analiza a demonstrat că căldura transferată pe unitate de cădere de presiune a fost mai mică cu aripioarele decât pentru tuburile goale. Deoarece este atât de important să se mențină căderea minimă de presiune posibilă în toate componentele sistemului Brayton, au fost specificate tuburile goale.

Figura 3 arată că parametrul de interes pentru rezistența termică a sării este conductivitatea termică a fluorurii de litiu solide în apropierea punctului de topire. O căutare în literatură efectuată de personalul TRW și NASA nu a reușit să descopere rezultate experimentale în acest domeniu. Singurele rezultate au fost teoretice ca în Ref. 18. Având în vedere absența completă a datelor experimentale, a fost inițiat un program de testare pentru a furniza aceste date. Detaliile programului experimental la scară mică, realizat cu fluorură de litiu, sunt prezentate în sec. 5.

S-a demonstrat utilizarea unui analog electric pentru a prezice rezistența laterală a sării în condiții de înghețare și topire alternativă, iar procedura analitică a fost verificată experimental în cadrul cazanului de floarea-soarelui/programului de stocare a căldurii 12. Cu acest tip de informații, este posibilă specificarea variației rezistenței laterale a sării cu poziția liniei topite pentru orice geometrie dată a băii de depozitare. De îndată ce se cunoaște ecuația rezistenței termice a sării, sunt disponibile toate elementele necesare pentru analiza variației condițiilor fluidului de lucru cu poziția liniei topite pe măsură ce se îndepărtează de tub. Acest tip de analiză este corect pentru starea băii de depozitare pe măsură ce părăsește soarele și până când reintră în lumina soarelui. Când baia de depozitare este la soare, analiza este mai complexă și va fi discutată în secțiunile următoare.

Compozite: interfețe

(c) Depunerea prin pulverizare

Tehnicile de depunere prin pulverizare se împart în două clase distincte, în funcție de faptul că fluxul de picături este produs dintr-o baie topită sau prin alimentarea continuă a metalului rece într-o zonă de injectare rapidă a căldurii. Procesul a fost dezvoltat pentru construirea unui material metalic în vrac prin direcționarea unui flux atomizat de picături pe un substrat. Adaptarea la producția de particule MMC prin injectarea de pulbere ceramică în spray a fost explorată pe larg, deși cu succes comercial limitat. Viteza picăturilor este de obicei de aproximativ 20-40 m s −1. Un strat subțire de lichid, sau semisolid, este adesea prezent pe vârful lingoului pe măsură ce se formează. Materialul MMC produs în acest mod prezintă adesea distribuții neomogene ale particulelor ceramice. Straturi bogate în ceramică aproximativ normale față de direcția generală de creștere sunt adesea observate. Acest lucru poate fi rezultatul instabilităților hidrodinamice în injecția de pulbere și modelele de zbor sau, eventual, la împingerea repetată a particulelor de către frontul de solidificare în avans în stratul lichid sau semisolid, până când conținutul ceramic este prea mare pentru ca acest lucru să continue. Porozitatea în starea de pulverizare este de obicei de aproximativ 5-10%.

Pulverizarea termică diferă în mai multe privințe de procesele de atomizare a topiturii. Viteza de depunere (de obicei ∼1 g s −1) este mai lentă, dar viteza particulelor (∼50–400 m s −1) este mai mare. Ratele de stingere pentru fiecare splat individual pot fi foarte mari (∼10 6 K s −1). Nivelurile de porozitate sunt de obicei de cel puțin câteva procente. Pulverizarea termică pe matrice de fibre pentru a forma MMC-uri a primit o oarecare atenție. O atracție aici este posibilitatea de a produce material compozit într-o operație care implică doar o expunere foarte scurtă la temperaturi ridicate. Cu condiția ca conținutul golului și distribuția să fie astfel încât consolidarea completă să poată fi efectuată cu puțin tratament termic suplimentar, acest lucru ar permite evitarea problemelor de reacție chimică excesivă a fibrelor/matricei în timpul procesării - un obiectiv deosebit de important pentru MMC pe bază de titan. Din păcate, s-a dovedit foarte dificil să se pulverizeze pe rețelele de fibre, astfel încât să se producă MMC-uri cu conținut de goluri acceptabil scăzut și există, de asemenea, probleme în menținerea unei distribuții uniforme a fibrelor.

Compozite cu matrice polimerice

2.05.2.1 Tipuri de fibre de sticlă

Există mai multe tipuri de fibre de sticlă disponibile pentru utilizare în matricile polimerice de armare. Acestea sunt fabricate prin extragerea filamentelor dintr-o baie de sticlă topită ținută într-un creuzet de platină încălzit. Diferitele tipuri de fibre de sticlă sunt desemnate în mod normal prin coduri alfabetice precum „E”, „S/R” și „ECR/AR”. Principalele fibre utilizate sunt fibrele de sticlă „E”, care reprezintă 90% din piață. Deși fibrele de sticlă E care reprezintă „calitatea electrică” cu o compoziție de var - alumină - borosilicat sunt bine recunoscute, nu există o compoziție „standard” convenită. Fibrele „S” și „R” sunt de înaltă rezistență. Sticla „AR” a fost dezvoltată ca o calitate rezistentă la alcali, cu „ECR” ca o sticlă rezistentă la alcali. În tabelul 1 sunt prezentate principalele tipuri de fibre și principalele lor caracteristici. Principalele variații implică proprietăți de rezistență și rezistență la mediu, mai degrabă decât modul ca pentru fibrele de carbon.

Tabelul 1. Tipuri de fibre de sticlă și caracteristici principale.

| E | Fibra principală utilizată, disponibilitate ușoară |

| C | Rezistență mai bună la coroziune |

| D | Frecvența radio transparentă |

| S-2 și R | Putere mare |

| AR | Rezistent la alcali |

| ECR | Rezistent la acid |

Procesul de depunere și difuzie termoreactivă pentru acoperirea oțelurilor pentru a îmbunătăți rezistența la uzură

19.3.4.1 Echipament care trebuie utilizat

Cuptoarele de baie cu sare încălzite extern în atmosferă de aer sunt utilizate pe scară largă. Se recomandă încălzirea electrică mai degrabă decât cea pe gaz. Ghivecele folosite ca vase pentru baia topită trebuie să fie fabricate din aliaje rezistente la căldură. Cuptoarele cu oale mari ar trebui să fie echipate cu un agitator cu rotoare rotative, astfel încât să scadă cantitatea de nămol. Preîncălzirea, răcirea sau stingerea și călirea după îndepărtarea din băi se pot face cu echipamentele convenționale utilizate pentru tratamentul termic al oțelurilor. Rezervoarele de apă caldă care trebuie utilizate pentru spălarea sării atașate trebuie să aibă agitatoare.

Procese de conversie a cărbunelui

(k) Procesul ATGAS-PATGAS

Acest proces implică gazeificarea mediului topit, unde pot fi gazificate atât cojirea, cenușa ridicată, cât și cărbunele cu conținut ridicat de sulf. Cărbunele zdrobit este injectat într-o baie topită și de fier, urmată de lance cu aburi. Procesul funcționează la 1371 ° C. Materiile volatile se fisurează la această temperatură și se formează atât CO, cât și H2. Oxigenul este, de asemenea, purjat prin metalul topit care reacționează cu carbonul fix și formează CO, H2, cenușă și sulful cărbunelui formează o zgură pe metalul topit și este îndepărtat continuu. Gazul produs are o putere calorică medie. Dacă se folosește doar procesul ATGAS, gazul produsului este îmbunătățit prin conversie prin schimbare și metanare pentru a forma SNG. Dar în PATGAS, gazul de sinteză este folosit pentru a produce substanțe chimice.

Curățați combustibilii din cărbune

12 Alte procese de gazeificare

Un număr mare de alte procese de gazeificare au fost propuse, testate, investigate sau utilizate atât la scară mare, cât și la scară mică. Cu toate acestea, cu excepția celor care utilizează principiul „baie topită”, toate „tipurile” de gazeificatoare sunt descrise în secțiunile de mai sus.

O baie topită poate servi pentru a oferi bune caracteristici de transfer de căldură și pentru a elimina sulful din gazul produsului. Băile topite care au fost studiate includ fierul, sărurile și zgura de cărbune. Dacă baia topită este circulată între două vase, este posibil să se producă un gaz mediu-Btu folosind aer. Dacă se folosește un singur vas, este necesar oxigen pentru a produce un gaz mediu Btu.

Au fost testate sau utilizate două tipuri de gazeificatoare de baie topite la scară industrială - procesul Rummel (cu un singur arbore) și procesul Otto Rummel (cu un dublu arbore). În prezent, singurul efort semnificativ de cercetare privind gazificatorii de baie topită este cel efectuat de Rockwell International.

Testele au fost efectuate într-un reactor de 4 ft-diam, 10-ft înălțime în care cărbunele este injectat la viteze de 6 tone/zi într-un bazin topit de carbonat de sodiu, sulfit de sodiu și sulfat de sodiu prin care este suflat aer . Baia topită funcționează la 1800 ° F și la 5-10 atm. Gazul produs are o valoare de încălzire de 100-150 Btu/SCF și este relativ lipsit de cenușă și sulf, care sunt prinse în baia topită. Procesul poate folosi cărbuni de cocsificare sau non-cocsificare, iar ratele de gazificare sunt mult mai mari în zgură decât în procesele în care au loc reacții gaz-solide. O parte din zgură trebuie extrasă continuu, astfel încât să poată fi îndepărtată cenușa și sulful, după care zgura poate fi reciclată înapoi la proces.

În prezent este în curs de construcție o unitate mai mare (120 de tone pe zi).

Tipuri de gazificator pentru producția de combustibil lichid sintetic

2.2.4 Gazificator de sare topită

Gazificatorul de sare topită (gazificator de metal topit), după cum sugerează și numele, folosește un mediu topit al unei sări anorganice (sau metal topit) pentru a genera căldura pentru a descompune materia primă în produse. Există numeroase aplicații ale gazificării băii topite.

O serie de modele diferite au evoluat prin diferite etape de dezvoltare, dar conceptul de bază este că, în loc să se utilizeze o cameră de gazificare formată în care reacțiile au loc în suspensie, materiile prime sunt gazificate într-o baie topită de sare sau metal. Acest tip de proiectare permite prelucrarea mai completă a materiei prime, precum și o mai mare varietate de materii prime pentru a fi procesate eficient în același gazificator.

În gazificatoarele de baie topită, materiile prime zdrobite, aerul cu abur și/sau oxigenul sunt injectate într-o baie de sare topită, fier sau cenușă materie primă. Materia primă pare să se dizolve în topitura în care fisurile volatile se crapa și sunt transformate în monoxid de carbon și hidrogen. Carbonul materiei prime reacționează cu oxigenul și aburul pentru a produce monoxid de carbon și hidrogen. Carbonul și cenușa minerală nereacționate plutesc pe suprafața de pe care sunt evacuate.

Pentru menținerea băii topite sunt necesare temperaturi ridicate (aproximativ 900 ° C, 1650 ° F și peste, în funcție de natura topiturii). Astfel de niveluri de temperatură favorizează rate și reacții de reacție ridicate și timpi de ședere mici. În consecință, gudronul și produsele petroliere volatile nu sunt produse în cantități mari, dacă este deloc. Gazificarea poate fi îmbunătățită prin proprietățile catalitice ale topiturii utilizate. Sărurile topite, care sunt în general mai puțin corozive și au puncte de topire mai scăzute decât metalele topite, pot cataliza puternic reacția abur-cărbune și pot duce la eficiențe de conversie foarte mari.

În acest proces, materia primă carbonată devolatilizează cu o fisurare termică a constituenților volatili, lăsând carbonul fix și sulful să se dizolve în sarea topită (cum ar fi o sare de fier), după care carbonul este oxidat în monoxid de carbon de oxigenul introdus prin lănci plasate la o adâncime mică în baie. Sulful migrează de la sarea topită la stratul de zgură unde reacționează cu varul pentru a produce sulfură de calciu.

Gazul produs, care părăsește gazificatorul la aproximativ 1425 ° C (2600 ° F), este răcit, comprimat și alimentat la un convertor de schimbare în care o porțiune din monoxidul de carbon reacționează cu abur pentru a obține un raport monoxid de carbon la hidrogen de 1: 3. Dioxidul de carbon, adică produs, este îndepărtat și gazul este din nou răcit și intră într-un metanator unde monoxidul de carbon și hidrogenul reacționează pentru a forma metan. Excesul de apă este îndepărtat din produsul bogat în metan și, în funcție de tipul de materie primă utilizată și de gradul de purificare necesar, produsul gazos final poate avea un conținut de căldură de 920 Btu/ft 3 .

Ca un alt exemplu, procesul Pullman-Kellogg implică contactarea materiei prime cu o topire a unei sări anorganice, cum ar fi carbonatul de sodiu pentru a converti materia primă. În acest proces, aerul este barbotat în fundul gazificatorului prin mai multe duze de admisie și materia primă (de obicei mărită la 1/4 in; 6 mm) este alimentată sub suprafața băii de sare topită folosind un tub central de alimentare, după care este natural circulația și agitația topiturii dispersează materialul. Principala reacție de gazificare este o reacție de oxidare parțială și orice materie volatilă din materie primă reacționează pentru a produce un gaz combustibil lipsit de uleiuri, gudroane și amoniac. Un echilibru de schimbare apă-gaz există deasupra topiturii și, în consecință, în mediul reducător, concentrațiile de dioxid de carbon și apă sunt minime.

În practică, proiectarea sării topite permite ca o parte din procesul de cataliză să aibă loc în gazificator în loc de aval. De exemplu, dacă proiectarea reactorului sau a procesului permite producerea hidrogenului și a monoxidului de carbon în fluxuri distincte separate, va fi eliminată necesitatea separării post-proces înainte de catalizarea în combustibili sintetici.

Designul de sare topită/metal permite, de asemenea, să se producă o mai mare varietate de coproduse la fața locului. Toate metodele de gazificare permit coproducția diferitelor substanțe chimice și gaze, dar procesul de topire a metalelor adaugă diverse metale, cum ar fi vanadiu și nichel, precum și o varietate de oligoelemente. Majoritatea materiilor prime gazificate conțin metale urme care pot fi apoi extrase în procesul de topire a metalului, în loc să fie eliminate ca zgură. De asemenea, proiectarea și funcționarea reactoarelor metalice topite este de așa natură încât este necesară utilizarea unui material de flux, cum ar fi varul sau calcarul. Când este combinată cu cenușa de silice care este generată prin gazificare normală, zgura produsă și îndepărtată din reactorul metalic topit poate fi utilizată direct ca ciment sau transformată în cărămizi pentru materiale de construcție.

- Long Leg Cast - o prezentare generală a subiectelor ScienceDirect

- Metformin - o prezentare generală Subiecte ScienceDirect

- Iod - o prezentare generală a subiectelor ScienceDirect

- Metilxantina - o prezentare generală Subiecte ScienceDirect

- Albină serică umană - o prezentare generală Subiecte ScienceDirect