fundal

Uscarea prin congelare este o metodă relativ recentă de conservare a alimentelor. Aceasta implică congelarea alimentelor, apoi îndepărtarea aproape toată umezeala dintr-o cameră de vid și, în final, sigilarea alimentelor într-un recipient etanș. Alimentele congelate pot fi transportate cu ușurință la temperaturi normale, depozitate pentru o perioadă lungă de timp și consumate cu un preparat minim. Odată preparate, alimentele liofilizate au aproape același aspect și gust ca produsele originale, naturale.

Procesul de uscare prin congelare a fost dezvoltat în timpul celui de-al doilea război mondial ca metodă de conservare a plasmei sanguine pentru situații de urgență pe câmpul de luptă, fără a necesita refrigerare sau deteriorarea naturii organice a plasmei. Tehnologia a fost aplicată produselor alimentare de consum după sfârșitul războiului. Cafeaua a fost unul dintre primele produse liofilizate care au fost comercializate pe scară largă. Astăzi, multe fructe, legume, carne, ouă și arome alimentare sunt liofilizate.

Alimentele liofilizate au multe avantaje. Deoarece până la 98% din conținutul de apă a fost eliminat, alimentele sunt extrem de ușoare, ceea ce reduce semnificativ costul transportului. Acest lucru îl face, de asemenea, popular printre navigatori și excursioniști care trebuie să-și ducă mâncarea cu ei. Deoarece nu necesită refrigerare, costurile de transport și depozitare sunt chiar mai reduse. Alimentele liofilizate nu sunt, de asemenea, relativ contaminate, deoarece procesul de deshidratare face practic imposibilă supraviețuirea drojdiei și a bacteriilor potențial dăunătoare. În cele din urmă, deoarece structura fizică a alimentelor nu este modificată în timpul procesului de liofilizare, alimentele își păstrează o mare parte din culoare, formă, textură și aromă atunci când sunt pregătite pentru consum prin reintroducerea apei. Acest lucru îl face mai atractiv pentru consumatori decât alimentele conservate prin alte metode.

Unul dintre dezavantajele majore ale alimentelor liofilizate este costul. Echipamentul necesar acestui proces necesită o investiție mare de bani, iar procesul în sine necesită mult timp și necesită multă muncă. Aceste costuri sunt de obicei transmise consumatorului, ceea ce face ca alimentele liofilizate să fie foarte scumpe în comparație cu alte metode de conservare a alimentelor, cum ar fi conservarea sau congelarea.

Materii prime

Unele alimente sunt extrem de potrivite pentru procesul de uscare prin congelare, altele nu se descurcă atât de bine. Lichidele, porțiile subțiri de carne și fructele și legumele mici pot fi congelate ușor. Cafeaua este cel mai frecvent lichid liofilizat. Bucăți sau felii de creveți, crab, homar, carne de vită și pui pot fi liofilizați. Acestea sunt adesea amestecate cu legume ca parte a supelor sau a platourilor principale. Aproape toate fructele și legumele pot fi liofilizate, inclusiv fasole, porumb, mazăre, roșii, fructe de pădure, lămâi, portocale și ananas. Chiar și articolele precum măslinele și castanele de apă pot fi procesate în acest fel.

Porții groase de carne și legume și fructe mai mari, întregi, nu pot fi uscate prin congelare cu succes. Cu multe alte alimente, pur și simplu nu este economic să le păstrăm prin congelare.

Fabricarea

Proces

O instalație de prelucrare a liofilizării este de obicei o instalație mare, cu echipamente moderne. Este

Procesul de uscare prin congelare variază în detaliile temperaturilor, timpilor, presiunilor și pașilor intermediari de la un aliment la altul. Următoarea este o descriere generalizată a procesului, cu câteva excepții specifice menționate.

Testare și pregătire

- 1 Mâncarea este verificată mai întâi pentru contaminare și puritate. Fructele, carnea și alte produse comestibile sunt testate pentru determinarea numărului de bacterii și a deteriorării. O mare parte din activitatea plantei depinde de sezonul de recoltare pentru fiecare aliment. În ianuarie, de exemplu, planta ar prelucra țelină, măsline, lămâi, portocale și ananas. În iulie, va prelucra fasole verde, mazăre și căpșuni, printre altele.

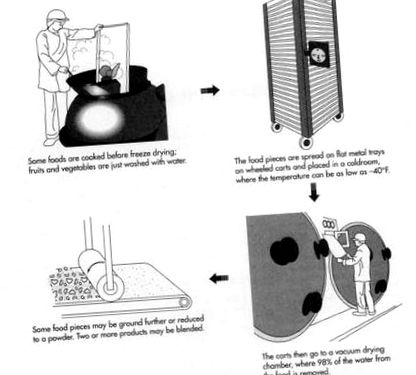

- 2 Unele tipuri de alimente, cum ar fi fructele de mare și carnea, trebuie preparate înainte de congelare. De obicei sunt cumpărate deja tăiate în bucăți mici. Dacă nu au fost gătite în prealabil și congelate, aceste alimente sunt plasate în fierbătoare mari, de dimensiuni industriale și gătite corespunzător. Fructele și legumele sunt de obicei cumpărate deja tăiate, fără sâmburi și decojite. Aceste alimente sunt pur și simplu spălate cu spray-uri de apă. Unele legume, cum ar fi mazărea și porumbul, sunt rapid opărite sau alese, înainte de înghețare. Cafeaua se achiziționează ca un lichid concentrat pre-preparat. Deoarece aroma cafelei este importantă pentru consumatori, o cantitate mică de ulei din boabe de cafea poate fi adăugată lichidului. Spre deosebire de apă, uleiul nu este îndepărtat în timpul procesului de uscare.

Congelare

- 3 Bucățile de alimente sunt întinse pe tăvi plate, metalice, care sunt stivuite cu o înălțime de 20-30 în sloturi într-un cărucior cu roți. Cu alimente care au fost gătite și congelate, tăvile sunt pre-răcite pentru a preveni dezghețarea parțială în timpul manipulării. Cu lichide precum cafeaua, cafeaua pre-preparată este turnată în tigăi de mică adâncime. Cărucioarele sunt rotite într-o cameră frigorifică mare, unde temperatura poate fi de până la -40 ° F (-40 ° C). În această temperatură extrem de rece, alimentele sunt congelate rapid. De obicei, există o duzină sau mai multe camere frigorifice în funcțiune, iar căruțele sunt ținute acolo până când este timpul să le mutați în camera de uscare.

Uscare

- 4 Căruțele sunt scoase cu roțile din camera rece și într-o cameră de uscare sub vid. În cazul lichidelor precum cafeaua, cafeaua congelată este mai întâi măcinată în particule mici într-un polizor cu temperatură scăzută. Camera de uscare este un cilindru mare, lung, orizontal, cu capete semi-eliptice. Un capăt este articulat pentru a se deschide și închide. Când tăvile de bucăți congelate sunt în interior, camera este închisă și sigilată. Într-o instalație mare, pot exista între 20 și 30 de camere de uscare în orice moment.

- 5 Procedura de uscare implică un proces cunoscut sub numele de sublimare. În sublimare, un material solid este forțat să schimbe starea într-un material gazos fără a deveni vreodată un lichid. În cazul alimentelor congelate, cristalele solide de gheață prinse în bucățile de alimente congelate sunt forțate să se transforme în vapori de apă fără a deveni vreodată apă lichidă. În camera de uscare, acest lucru se realizează prin evacuarea aerului cu o pompă de vid pentru a reduce presiunea la aproximativ 0,036 psi (0,0025 bar). Temperatura alimentelor este crescută la aproximativ 100 ° F (38 ° C) prin conducție directă prin fundul tăvilor, radiații de la lămpile de căldură sau încălzirea cu microunde. Când camera este evacuată de aer, presiunea este sub pragul la care apa poate exista simultan într-o stare solidă, lichidă și gazoasă (vapori). Acest prag este cunoscut sub numele de punctul triplu al apei. Odată ce presiunea scade sub acest punct, căldura face ca cristalele de gheață prinse în bucățile înghețate de alimente să se transforme direct în vapori de apă. Vaporii sunt îndepărtați și condensați în cameră lăsând alimentele în urmă. Mâncarea uscată este umplută cu mici goluri, ca un burete, unde cristalele de gheață au fost odată prezente. Acest lucru nu numai că facilitează reabsorbția alimentelor atunci când este pregătită pentru consum, dar alimentele uscate își păstrează dimensiunea și forma inițială. Timpul pentru acest proces de uscare variază. Lichidele liofilizate fac doar patru ore de pregătire, în timp ce semisolidele și solidele, cum ar fi supa și carnea feliată, pot dura 12 ore sau mai mult.

Dimensionare și amestecare

- 6 Bucățile de alimente uscate sunt îndepărtate din camera de uscare și testate pentru umiditate și puritate.

- 7 Unele bucăți alimentare pot fi măcinate la o dimensiune mai mică sau pot fi reduse la o pulbere. Altele pot fi examinate pentru a le separa în funcție de dimensiune. Două sau mai multe produse diferite pot fi, de asemenea, amestecate împreună pentru a îndeplini specificațiile specifice ale clientului.

Ambalare

- 8 Alimentele liofilizate trebuie sigilate în recipiente etanșe pentru a preveni absorbția umezelii din aer. Pot fi utilizate mai multe tipuri de containere: pungi din folie laminată din plastic, cutii din metal și plastic sau tamburi din metal și fibră pentru ambalarea în vrac. Unele alimente liofilizate sunt ambalate sub vid, în care aerul este evacuat din recipient înainte de sigilare. Alte alimente au un gaz inert ca azotul injectat în recipient înainte de sigilare pentru a deplasa oxigenul din aer și pentru a preveni oxidarea sau stricarea alimentelor. Ambalarea se face în planta liofilizată aproape de îndată ce alimentele ies din camera de uscare. Planta poate forma, umple și sigila pachetele la greutatea dorită pentru utilizatorul final. Pachetele care urmează să fie vândute direct consumatorului sunt ambalate în cutii de carton, stivuite pe paleți și transportate la depozitul alimentar. Alte alimente liofilizate sunt ambalate în vrac și vândute unui procesator secundar pentru încorporare în alte produse alimentare. Afinele liofilizate, de exemplu, pot fi trimise la o companie care produce amestecuri de clătite și brioșe.

Control de calitate

Viitorul

Alimentele nu sunt singurul material care este liofilizat. Produsele farmaceutice precum antibioticele și vaccinurile sunt adesea conservate în acest fel. Produse chimice de specialitate, pigmenți și pulberi de ceramică sunt, de asemenea, produse prin uscare prin congelare. În prezent, există lucrări de dezvoltare a liofilizării diferitelor spray-uri cu aerosoli. Una dintre cele mai interesante aplicații este congelarea florilor pentru a produce buchete care pot fi depozitate timp de mai multe luni înainte de a fi reactivate pentru a face flori „proaspete”. Acest lucru ar fi benefic în special pentru cei care doresc flori care înfloresc doar într-un sezon scurt.

Unde să aflați mai multe

Cărți

Considine, Douglas M., Ed. Enciclopedia Alimentelor și Producției Alimentare. Compania Van Nostrand Reinhold, 1982.

- Cât de curat a mâncat a devenit un cuvânt murdar pe măsură ce guru-urile în materie de alimente se distanțează de tendința care a făcut-o

- Planificarea meselor a fost mai ușoară cu mâncăruri nutritive congelate

- Cum se face de fapt mâncarea sintetică mâncătoare

- Cum se folosește Lecitina din soia în alimentația sănătoasă a alimentelor SF Gate

- Lauren Hutton dezvăluie produsul de înfrumusețare pe care l-a folosit de 50 de ani