Termeni asociați:

- Cuptor de bază cu oxigen

- Zgura de furnal

- Cuptor cu arc electric

- Furnal

- Ciment de zgură pentru furnal

- Zgura cuptorului

- Producția de oțel

- Zgura de otel

- Procesul de fabricare a oțelului

Descărcați în format PDF

Despre această pagină

Îmbunătățirea proiectării proceselor în siderurgie

9.5.1 Zgura - amestecarea metalelor

În fabricarea oțelului, amestecul zgură-metal este un fenomen foarte frecvent și apare datorită forfecării la interfața zgură-metal cauzată de fluxul excesiv de oțel lichid. 37 Acest amestec duce la emulsificarea oțelului în zgură, ceea ce mărește suprafața interfațială totală și, în consecință, rata reacțiilor zgură-metal.

Factorii care afectează emulsificarea sunt grosimea stratului de zgură (sau volumul de zgură), viteza de curgere a lichidului și proprietățile fluidului precum vâscozitatea, densitatea și tensiunea interfațială. 37

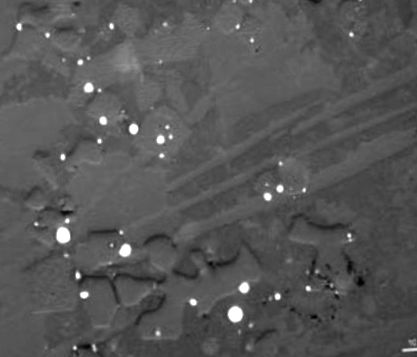

9.6. Microfotografie a zonei de amestecare luată dintr-o oală cu agon.

Trebuie menționat faptul că proprietățile fizice ale metalului lichid și ale zgurii variază de-a lungul procesului. În consecință, comportamentul amestecului zgură-metal ar varia și el. În Fig. 9.7, sunt comparate imaginile cu raze X ale picăturilor de fier înconjurate de o zgură în procesul de sulfurare. 40 Schimbarea unghiului de contact datorită modificării conținutului de sulf din picătura de metal este bine evidențiată în figură. Prin urmare, cunoașterea variației proprietăților fizice în general și a tensiunii interfațiale în special ar fi esențială într-o proiectare de precizie a unui proces.

9.7. Imagini cu raze X ale picăturilor de fier înconjurate de o zgură în procesul de sulfurare.

Procese de reciclare

4.4.3.1 Generarea zgurilor

Zgurile de fier și de oțel sunt generate inevitabil ca un produs secundar din procesele de fier și de oțel. Componentele principale ale zgurii sunt CaO, SiO2, Al2O3, MgO și oxizi de fier, iar compozițiile zgurilor depind de proces. În cazul Japoniei, se produc în principal trei tipuri de zguri, și anume zgură BF, zgură BOF și zgură EAF, cantitate care este prezentată în Figura 4.4.11 [79], iar compozițiile tipice ale fiecărei zguri sunt rezumate în Tabelul 4.4. 2 [80]. Componenta principală a zgurii BF este SiO2 și Al2O3, provenind din minereul de fier sub formă de minerale gangue, iar CaO adăugat ca flux în timpul procesului de sinterizare. Pe de altă parte, zgura BOF conține în principal CaO adăugat ca agent de rafinare și SiO2 și oxizi de fier produși prin procesul de rafinare prin oxidare. Zgura EAF este clasificată în două tipuri, zgură de oxidare și zgură de reducere, care sunt produse în timpul rafinării oțelului și, respectiv, reducerii oxidului de fier în fier metalic.

Figura 4.4.11. Cantitatea de zguri generate anual de furnal, convertor și cuptor electric în Japonia [79].

Tabelul 4.4.2. Compoziții tipice de zgură de furnal, zgură BOF și zgură de cuptor cu arc electric (% în masă) [80]

| Zgura furnalului | 42.0 | 33,8 | 0,3 | 14.4 | 6.7 |

| Zgură BOF | 44.3 | 13.8 | 17.5 | 1.5 | 6.4 |

| Zgura cuptorului cu arc electric (zgura de oxidare) | 26.2 | 17.7 | 21.2 | 12.2 | 5.3 |

| Zgura cuptorului cu arc electric (zgura de reducere) | 51.0 | 27.0 | 1.5 | 9.0 | 7.0 |

Compozițiile de zgură ale constituenților antrenați din componentele gangue depind de compozițiile materiilor prime, în timp ce cele ale altor constituenți adăugați ca flux pentru procesele de rafinare sunt concepute pentru a maximiza performanțele sale de rafinare și, astfel, există o mare varietate de componente și compoziții de zgură. Se generează aproximativ 300 kg/tonă de fontă brută și 100 kg/tonă de oțel de zgură BF și zgură de fabricare a oțelului (zgură BOF sau EAF). În total, 24, 11 și 2,9 milioane de tone de zgură BF, BOF și EAF (FY2011) sunt produse în Japonia [79].

Procesul comun de tratare a zgurii în Japonia este prezentat în Figura 4.4.12 [81]. Aproximativ 80% [79] din zgura BF este stinsă prin pulverizare de apă, iar nisipul de zgură BF stins produs este utilizat în principal pentru resurse de ciment, beton și construcții civile. Restul este răcit prin răcirea aerului de câmp, iar zgura răcită lent este utilizată ca resursă pentru construcția drumurilor, agregate grosiere de beton și așa mai departe. Dimpotrivă, întrucât zgura de fabricare a oțelului conține picături de fier la mai multe procente în greutate, zgura nu poate fi stinsă prin stropirea cu apă. Prin urmare, zgura este tratată prin răcirea aerului de câmp și apoi zdrobită și filtrată. Picăturile de fier sunt recuperate prin separare magnetică și zgura rămasă este vândută în diverse scopuri, cum ar fi construcția civilă, ciment sau resurse de beton. Zgura BF este complet reciclată, în timp ce o mică parte din zgură de oțel nu poate fi utilizată din cauza eluării elementelor periculoase, cum ar fi metalele grele sau fluorul. Dezvoltarea de noi tehnologii pentru a utiliza astfel de zgură este o soluție importantă pentru a reduce cantitatea de zgură depozitată fără nici o utilizare.

Figura 4.4.12. Fluxul schematic al proceselor comune de tratare a zgurii în Japonia [81].

În ceea ce privește măsura de reducere a încărcăturii de mediu de către zguri generate de procesele de fabricare a fierului și de oțel, sunt luate în considerare următoarele două metode. Primul este reducerea cantității de zgură generată prin dezvoltarea unor procese extrem de eficiente. Zgurile metalurgice au fost concepute în principal pentru a crește capacitatea de rafinare în funcție de zgură până acum. Proiectele recente și proiectările de zgură se bazează nu numai pe îmbunătățirea capacității de rafinare, ci și pe reducerea sarcinii de mediu, cum ar fi scăderea cantității de zgură, întreruperea utilizării elementelor periculoase sau dezvoltarea procesului care generează reciclabile prin -produse (zguri). A doua măsură este dezvoltarea noii metode de utilizare a zgurii ca resursă. Metoda de utilizare a zgurilor de fier și de oțel ca resursă abundentă ar trebui dezvoltată prin crearea de noi funcții și valori suplimentare.

Materiale reciclate în beton

2.4 Zgura cuptorului cu arc electric

Dintre zgurile din oțel, merită menționată zgura EAF, deoarece aplicarea sa ca agregat pentru beton capătă o atenție tot mai mare. Euroslag, care este o organizație internațională care se ocupă cu materii de zgură de fier și oțel, a estimat că aproximativ 25,9% din zgurile de oțel produse în Europa sunt zguri EAF din producția de oțel carbon (EAFC-oțel carbon EAF), iar 5,9% sunt zgură EAF din inox sau producția de oțel înalt aliat (oțel inoxidabil EAFS- EAF). În special, cantitatea primelor, adică EAFC, se așteaptă să crească dramatic în viitorul apropiat, datorită conversiei multor fabrici de prelucrare a oțelului în tehnologie EAF, care este mai durabilă din punct de vedere ecologic. În timpul procesului de topire a oțelului în acest tip de cuptor, zgura EAF (cunoscută și sub numele de zgură neagră) este generată după adăugarea anumitor amestecuri (calcar, agenți de corecție a zgurii, cum ar fi bauxite și formatori de zgură) în baia topită a oțel, în cantități cuprinse între 120 și 180 kg/tonă de oțel fabricat.

Figura 2.3. Operații de turnare a betonului cu cuptoare cu arc electric (EAF) agregat de zgură.

Utilizarea zgurii în pavajul asfaltic

10.4.1.2 Dezvoltare recentă

Împreună cu dezvoltarea tehnologiei de fabricare a oțelului, procesarea zgurii și tratarea, mai multă zgură EAF a fost produsă și utilizată în diferite aplicații de pavaj, care se concentrează în principal pe cercetarea zgurii (Hainin și colab., 2014).

În ultimele decenii, alte tipuri de zgură au fost folosite la pavarea asfaltului; de exemplu, zgură feronickel (Wang, Thompson și Wang, 2011), zgură de cupru (Collins & Cielieski, 1994; Gorai, Jana și Premchand, 2003) și zgură de cazan (Chesner și colab., 1998).

Zgura feroasă

2.2.3 Descompunerea silicatului dicalcic și a fierului

Comparativ cu zgura de furnal, zgura de fabricare a oțelului conține de obicei o cantitate mult mai mare de var, care poate provoca formarea de silicat dicalcic, 2CaO-SiO 2 (uneori formulat ca 2CaO · SiO2), care poate provoca dezintegrarea la răcire datorită creșterii volumului când se trece de la o formă cristalină la alta (de la forma β la forma γ) [3]. Această tranziție de la forma β la γ este însoțită de o creștere a volumului de aproximativ 12%, ceea ce duce la descompunerea zgurii în pulbere [27]. Potrivit lui Mombelli și colab. [27], formarea a doar 4% în greutate de γ-Ca2SiO4 este suficientă pentru a provoca dezintegrarea zgurii. Descompunerea silicatului dicalcic este prezentată în Figura 2.8 .

Figura 2.8. Descompunerea silicatului dicalcic [28]

Pe baza experienței reale, dacă există pericolul descompunerii silicatului dicalcic, aceasta va avea loc înainte ca materialul să fie pus în construcție. Prin urmare, nu reprezintă o problemă pentru utilizatorul final [3]. Cu toate acestea, modificarea compoziției chimice a zgurii și răcirea rapidă a masei topite prevenind în același timp cristalizarea silicatului dicalcic poate preveni complet această problemă.

Problema descompunerii fierului este considerată rară și caracteristică pentru zgura cu un conținut ridicat de oxid de fier [3]. Astfel de zgură poate, cu o anumită cantitate de alți constituenți, să formeze compuși care vor reacționa cu ușurință cu apă și astfel vor duce la dezintegrarea materialului. Cu toate acestea, descompunerea formei β de silicat dicalcic (denumită și larnit) în zgura de oțel poate fi evitată prin adăugarea de cuarț topit în fluxul de zgură [27]. Și anume, adăugarea de cuarț are un efect dublu: reacționează cu aluminatii de calciu pentru a forma gehlenita, care inhibă formarea larnitei și previne simultan dezintegrarea acestuia, evitând astfel așa-numitul efect de praf.

Producția de metale feroase și zgură feroasă

2.5.2 Proprietăți fizice de bază

Comparativ cu zgurile BF răcite cu aer, zgurile de fabricare a oțelului sunt mult mai grele, mai dure, mai dense și mai puțin veziculare. Au o rezistență neobișnuit de mare la lustruire și uzură pe suprafața trotuarului.

Zgura din oțel solid prezintă atât formă de bloc cât și formă de fagure de miere. Fosta zgură de oțel posedă luciu; acesta din urmă nu este strălucitor și mai fragil. Greutatea specifică a zgurii de oțel depinde de vâscozitatea, tensiunea superficială a zgurii de oțel lichide și cantitatea de dioxid conținută, materialele feroase și porozitatea. Conținutul de umiditate a zgurii de oțel este de 0,2–2,0%, greutatea specifică este de 3,2–3,6, rezistența la compresiune este cuprinsă între 169 și 300 MPa (43,5 ksi), iar numărul scării Mohs este între 5 și 7. Măcinarea zgurii de oțel este mai mică decât aceea de zgură BF. Duritatea și greutatea specifică sunt mai mari decât cele ale zgurii BF. La fel ca zgura BF răcită cu aer, zgura de oțel prezintă proprietăți excelente de rezistență la derapare. Unele proprietăți fizice de bază ale zgurii de oțel sunt prezentate în Tabelul 2.8 .

Tabelul 2.8. Proprietățile fizice de bază ale zgurii de oțel

| 2,38-2,76 | 25–39 | 21–42 | 5–31 | 50–63 |

Date de la Lee, A. R. (1974). Alt furnal și zgură de oțel. New York, NY: John Wiley & Sons.

Sechestrarea dioxidului de carbon pe zgura de oțel

8.1 Introducere

Carbonatarea minerală este o abordare promițătoare și sigură pentru sechestrarea permanentă a CO2 prin transformarea CO2 în diverși carbonați. Există mai multe elemente care pot fi carbogazoase, dar metalele alcalino-pământoase în ceea ce privește calciul și magneziul sunt cele mai potrivite pentru carbonatare datorită abundenței și insolubilității lor în natură (Sipilä și colab., 2008). Mineralele naturale bogate în calciu sau magneziu, de exemplu, olivina (Mg2SiO4), serpentina (Mg3Si2O5 (OH) 4) și wollastonitul (CaSiO3), sunt utilizate ca materie primă pentru furnizarea de Mg și Ca pentru formarea carbonaților. Cu toate acestea, ar putea fi foarte consumatoare de energie pentru procesele de minerit, pretratare a mineralelor (adică prăbușirea, măcinarea și măcinarea etc.), îmbunătățirea cinetică a carbonatării prin creșterea temperaturii sau dizolvarea acidă a mineralelor naturale. Fierul ar putea fi folosit și pentru carbonatare, dar având în vedere că este o resursă minerală valoroasă pentru alte aplicații industriale, este mai puțin potrivit pentru carbonatarea pe scară largă.

Pe lângă mineralele naturale bogate în Mg și Ca, există și unele deșeuri solide industriale care conțin cantități mari de Mg, Ca și chiar Fe. Deșeurile industriale includ cenușă zburătoare, diferite tipuri de zgură de fier și oțel, zgură de carbură, praf de ciment etc. În comparație cu materia primă naturală a mineralelor care conțin Mg și Ca, deșeurile industriale sunt mai potrivite pentru sechestrarea economică a CO 2. Acest lucru se datorează faptului că deșeurile industriale sunt mai instabile din punct de vedere cinetic și, prin urmare, sunt mai reactive la carbonatare și, prin urmare, necesită mai puține pretratări și condiții de carbonatare cu consum redus de energie. În plus, deșeurile industriale sunt întotdeauna aproape de punctul intensiv de CO2, oferind o modalitate posibilă de sechestrare in situ, care la rândul său reduce costurile de transport.

- Umbilic - o prezentare generală Subiecte ScienceDirect

- Sistem de alimentare neîntreruptibilă - o prezentare generală Subiecte ScienceDirect

- Tomate Paste - o prezentare generală a subiectelor ScienceDirect

- Wire Feeder - o prezentare generală a subiectelor ScienceDirect

- Lipomul coloanei vertebrale - o prezentare generală a subiectelor ScienceDirect